Технология производства

ГОУ СПО КАиР № 27

Отделение "Электроника"

Специальность: 210105 "Электронные приборы и устройства"

Преподаватель Михайленко М.Б.

Технология производства - отрасль науки, изучающая методы и закономерности преобразования исходных материалов в детали, сборочные единицы, или готовые изделия, а также методы настройки, регулировки и контроля готового изделия.

Технология также изучает оборудование, инструменты, с помощью которых выполняется техпроцесс.

Особенностью техпроцесса является строгая последовательность выполнения тех. операций.

Основные этапы развития технологии производства ЭУ.

производство электровакуумных приборов, ламп накаливания, приемно-усилительные лампы, ЭЛТ для измерительных приборов, развитие электровакуумной электроники сопровождалось появлением прогрессивных технологий, изготовлением и сборки изделий из стекла

сложные индикаторные трубки, появились ЭЛТ для ТВ;

газоразрядные индикаторные панели, первые ЖК индикаторы;

твердотельная электроника (п/п), основой элементов стали микросхемы и п/п элементы (толщина базы 10 микрон; с переходом к диффузионной технологии, толщина базы составила 0.2 микрон);

квантовая электроника, функциональная микроэлектроника и нанотехнологии;

Технологии изготовления печатных плат

Две большие группы методов изготовления печатных плат

1) Субтрактивная – рисунок на ПП получают путем травления медной фольги, наклеенной на диэлектрическое основание. Исходным материалом для этого метода является фольгированный диэлектрик.

2) Аддитивная – проводящий рисунок получают путем осаждения меди на диэлектрическое основание. Исходный материал - не фольгированный диэлектрик.

Выбор метода изготовления печатной платы зависит от конструктивных особенностей платы, а именно:

от габаритных размеров;

от шага координатной сетки (чем меньше шаг, тем больше должна быть точность рисунка);

от минимальной ширины печатного проводника, минимального расстояния между проводниками (эти параметры определяются электрическими характеристиками схемы);

от минимального диаметра монтажных и переходных отверстий;

от того, одно- или двухсторонняя плата

Важным параметром платы является плотность проводящего рисунка. Однослойные печатные платы могут быть жесткими и гибкими.

Гибкие ПП на основе полиэтилена, или на основе полиамидной пленки, такие платы могут выполнять роль гибкого плоского кабеля.

Жесткие ПП на основе гетинакса, стеклотекстолита и т.д. (СФ-1-1,5-50 - односторонняя, СФ-2-1,5-35 - двухсторонняя).

Субтрактивные методы делятся на:

Химический (односторонняя плата) - используется односторонний фольгированный диэлектрик, отверстия не металлизированные, платы используются в недорогой бытовой аппаратуре, имеют низкие электрические характеристики, плотность рисунка невысокая, можно изготовить в домашних условиях;

Комбинированный позитивный (двухсторонний фольгированный диэлектрик) - двухсторонний фольгированый диэлектрик, все отверстия металлизированы, такие платы для работы в жестких условиях эксплуатации;

Комбинированный негативный (двухсторонний фольгированный диэлектрик) - позволяет металлизировать не все отверстия, по сравнению с позитивным методом, он более простой, но характеристики ПП ниже, такие ПП ипользуются в менее жестких условиях;

Общая схема изготовления однослойной печатной платы

Проектирование заготовки ПП;

Получение заготовки ПП;

Получение базовых и технологических отверстий;

Подготовка поверхности;

Фотохимические процессы;

Получение монтажных отверстий;

получение контура ПП;

Контроль и консервация изделия.

При проектировании заготовки печатной платы необходимо предусмотреть технологическое поле. Технологическое поле выбирается из расчёта по 10мм на все стороны.

50

40

Тех. поле нужно для контроля.

Делают базовые отверстия для крепления.

Отверстия делаются разного размера, формы и располагают ассиметрично. Отверстия служат для правильной ориентации заготовки печатной платы в процессе её изготовления.

На технологическом поле располагаются технологические отверстия. Технологические отверстия необходимы для транспортировки ПП от операции к операции. На технологическом поле выполняется качество выполнения всего тех. процесса. Заготовка ПП вырезается либо на гильотинных ножницах, либо вырубаются на штампах. На предприятиях фольгированый диэлектрик выступает в виде листов. Листы режут на полосы, а затем из полос получают заготовки.

Подготовка поверхности.

Подготовка поверхности заключается в удалении окислов и жировых плёнок. Её поверхности можно проводит механическим или химическим способом.

щётки.

Заготовку обрабатывают в растворе спирта и бензина. При этом жировые пятна не убираются.

Если применяется химический метод подготовки поверхности, то заготовку обрабатывают 50% раствором HCl. Эта операция называется декапирование.

После подготовки поверхности плату промывают в проточной воде, а затем просушивают при температуре 35-40°С.

В настоящее время для подготовки поверхности применяют ультразвуковые установки.

Фотохимический процесс.

Фотолитография – это перенос рисунка с фотошаблона на заготовку платы.

На заготовку ПП наносят светочувствительный слой(фоторезист). Основой фотолитографии является использование фоторезиста. Фотрезист – это светочувствительный материал, который в зависимости от облучения изменяет свои химические свойства.

Фоторезисты бывают:

Позитивные – разрушающиеся под действием света, состоят из органических кислот.

Негативные – из не органических соединений полемеризуются и переходят в кислотоустойчивое состояние состоят.

Фоторезист нагревают до 80 С и он спекается, затем его опускают в медь. Фоторезист удаляется.

18.01

Фоторезисты могут быть:

Жидкими. Жидкие фоторезисты обеспечивают лучшую адгезию к поверхности ПП, но при использовании жидких фотрезистов трудно обеспечить равномерность слоя по толщине, кроме того, при нанесении жидкого фоторезиста появляется брак на острых кромках. Для того чтоб жидкий фоторезист удерживался на поверхности ПП ей необходимо придать шероховатость.

Сухими. Они удобны при нанесении. Они представляют собой трёхслойную структуру. Наносят на слегка влажную поверхность, защитная плёнка при этом удаляется, затем фоторезист уплотняют специальным валиком, уплотнение производится при температуре 30-40 С. Склонен к самозадубливанию.

Жидкие фоторезисты можно наносить окунанием. Равномерность слоя регулировалась многократным окунанием, при этом заготовку переворачивали.

Поливы. Плюсами были точность и более высокая скорость.

Валики. Толщина слоя получается 0.2 микрон.

Центрифуги.

Распыление.

Экспонирование рисунка схемы.

В качестве источника света применяют коротковолновые излучатели с большим содержанием ультрафиолетовых лучей. От времени экспонирование (засвечивания) фоторезиста зависит точность воспроизведения рисунка и стойкость защитного слоя к воздействию электролитов. При экспонировании необходимо обеспечить равномерное задубливание слоя на всю толщину. Перед экспонированием на заготовку ПП с фоторезистом накладывается фотошаблон с позитивным или негативным рисунком схемы. После экспонирования выполняют проявление рисунка схем, проявление заключается в удалении не затвердевшего фоторезиста заготовки ПП. Для повышения химической стойкости фоторезиста проявленный рисунок схемы подвергают дополнительному задубливанию. Позитивные фоторезисты задубливают при повышенной температуре(60 С) в течение часа, негативные фоторезисты задубливают в химических растворах. Дополнительное задубливание необходимо для того, чтобы повысить химическую стойкость фотослоя. Фотоспособ обеспечивает самую высокую разрешающую способность. Основной особенностью фотоспособа является наличие фотооригинала (фотошаблона). Изготовление оригинала ПП можно выполнять на ватманской бумаге (для небольших схем) или путём наклеивания липкой ленты на специальное основание с координатной сеткой, затем с помощью специального резца по определённой программе удаляют лишние участки плёнки. Можно использовать метод гравировки. На стеклянное основание наносится специальная усадочная плёнка, с помощью координатографа, управляемого компьютерной программой вычерчивается рисунок платы с помощью резца. Все эти методы предполагают последующее фотографирование оригинала на фотоплёнку. В настоящее время фотошаблон можно получать путём засвечивания фотоплёнки или фотостекла специальным лучом. Данный метод обеспечивает высокую разрешающую способность и не требует промежуточного оригинала.

Получение монтажных отверстий.

Монтажные отверстия необходимы для крепления радиоэлементов со штыревыми выводами, переходные отверстии, как правило меньшего диаметра обеспечивают электрическую связь между печатными проводниками расположенными на противоположных сторонах платы), эти отверстия получают путём сверления печатной платы на многошпиндельных станках.

Кондуктор

Этот метод называется сверление монтажных отверстий по кондуктору. При данном методе исключается отслаивание медной фольги от диэлектрического основания, повышается производительность. Недостатком этого метода является то, что при малой программе выпуска изготовление кондуктора экономически не выгодно. Монтажные и переходные отверстия в этом случае лучше получать штамповкой.

Схемы технологических процессов.

Изготовление печатной платы комбинированным позитивным методом.

Исходным материалом является двухсторонний фольгированый диэлектрик.

В комбинированном позитивном методе фоторезистом защищают пробельные места(места, которые в дальнейшем будут подвергаться травлением). В комбинированном методе все отверстия металлизированы.

Проектирование заготовки печатной платы.

Сверление базовых и технологических отверстий.

Подготовка поверхности:

Снятие окисной плёнки

Обезжиривание

Декапирование

Промывка

Просушка

Нанесение фоторезиста: данный метод обеспечивает самую высокую разрешающую способность. Лучше наносить позитивный фоторезист. Если используется позитивный фоторезист, то засвечиваются будущие проводники. Если используется негативный фоторезист, то засвечиваются пробельные места.

Экспонирование схем. Засвечивание рисунка схем.

Проявление схем – удаление не задубленого фоторезиста с будущих проводников. Негативный фоторезист можно удалять водой, а позитивный фоторезист в слабых кислотных растворах.

Защита проводников химически стойким лаком. Просушка.

Сверление монтажных и переходных отверстий.

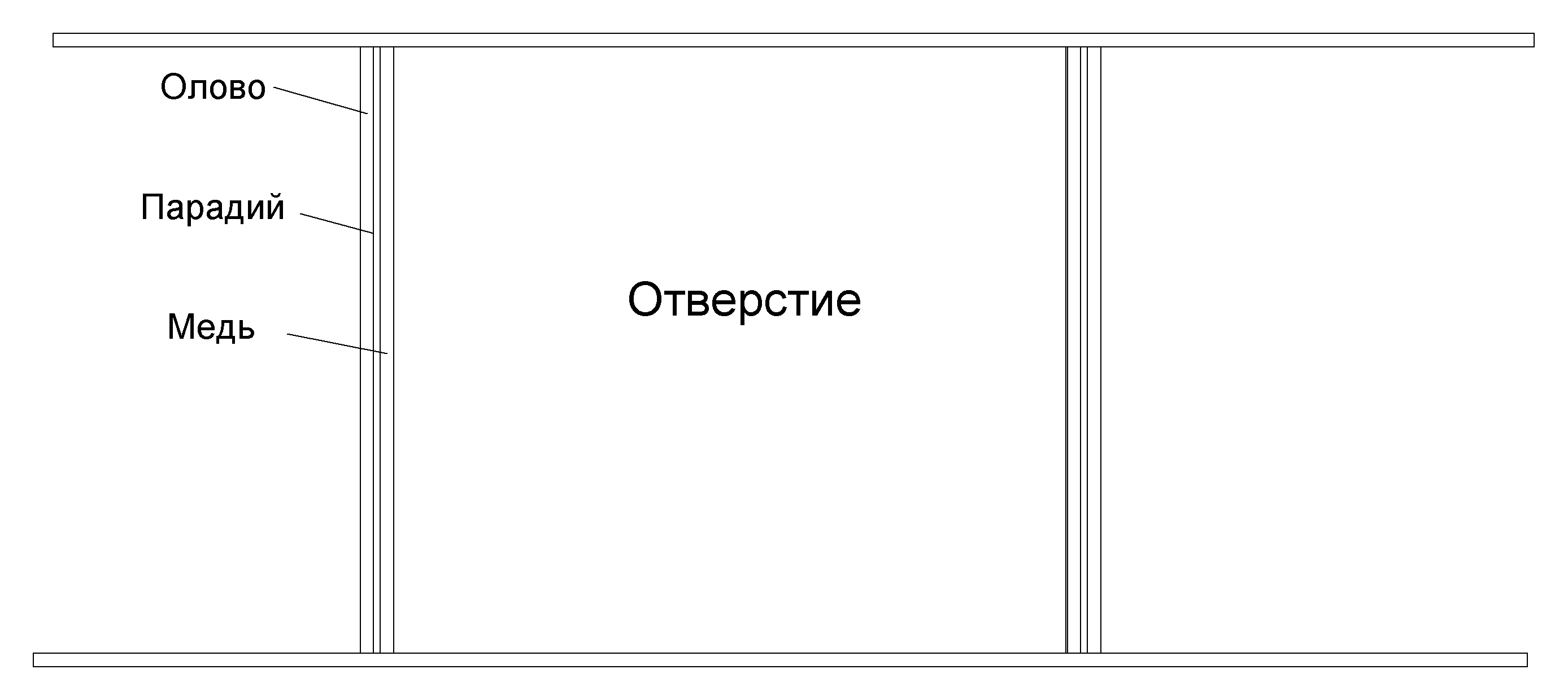

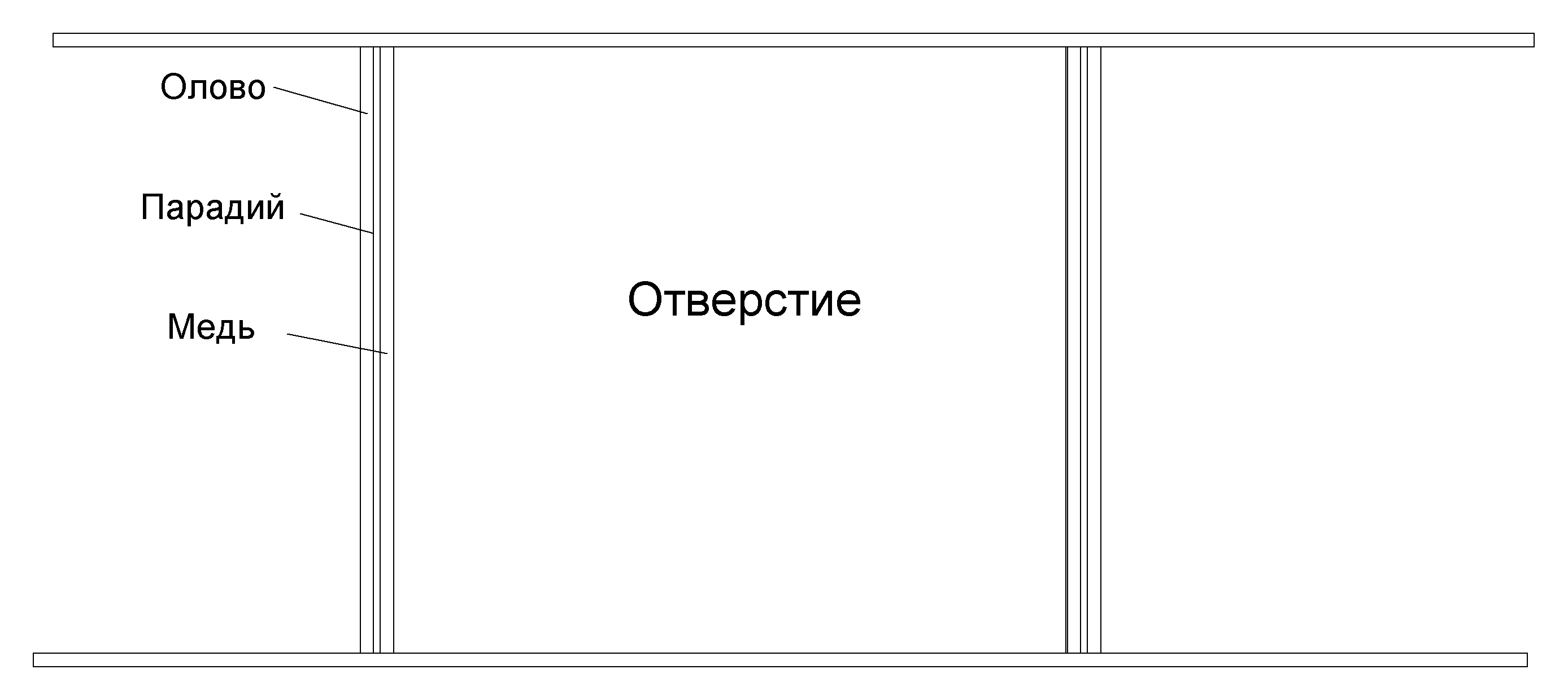

Металлизация отверстий:

Сенсибилизация – обработка в олове, толщина слоя 10 микрон.

Активация – палладий – 0,2 микрон

Химическое меднение – 5 микрон.

Гальваническое наращивание.

Снятие защитного лака.

Покрытие проводников сплавом олово-свинец. Этот сплав является надёжной защитой при травлении меди с пробельных мест.

Удаление фоторезиста с пробельных мест.

Травление меди с пробельных мест.

Снятие технологического поля.

Контроль электрических параметров.

Схема технологического процесса изготовления ПП комбинированным негативным методом.

Двухсторонний фольгированый диэлектрик является исходным материалом. В данном методе защищают будущие проводники.

Проектирование и получение заготовки ПП

Сверление базовых и технологических отверстий

Подготовка поверхности:

Снятие окисной плёнки

Обезжиривание

Декапирование

Придание поверхности шероховатости

Промывка

Просушка

Нанесение фоторезиста

Экспонирование рисунка схем. В случае позитивного фоторезиста засвечиваются пробельные места, в случае негативного засвечиваются будущие проводники.

Проявление рисунка схем (удаление фоторезиста с пробельных мест)

Дополнительное задубливание фоторезиста (термическое или химическое, в зависимости от типа фоторезиста)

Травление меди с пробельных мест

Защита диэлектрика химически стойким лаком для дальнейшей металлизации

Сверление монтажных и переходных отверстий. В этом методе велика вероятность отслаивания медной фольги при сверлении отверстий, поэтому отверстия сверлят по кондуктору

Металлизация отверстий:

Сенсибилизация - обработка в растворе олова

Активация – в растворе палладия

Химическое меднение до толщины 5 микрон

Гальваническое наращивание.

Снятие защитного лака.

Снятие задубленного фоторезиста

Покрытие проводников сплавом олово-свинец. Этот сплав является надёжной защитой при травлении меди с пробельных мест.

Покрытие проводников лако-флюсом

Снятие технологического поля.

Контроль электрических параметров

Если сравнить с комбинированным позитивным методом, то этот метод более простой, но разрешающая способность ниже, т.к. проводники должны иметь достаточную ширину, что бы исключить их отслаивание в процессе сверления отверстий. Диэлектрик чаще подвергается воздействию агрессивной среды, поэтому электрические характеристики ПП ниже.

Схема технологического процесса изготовления ПП химическим методом.

Химический метод применяют для изготовления ПП не сложной формы с низкой плотностью проводящего рисунка, платы получаются односторонними с низкими электрическими характеристиками. Достоинством данного метода является простота технологического процесса. Исходным материалом является односторонний фольгированый диэлектрик.

Проектирование заготовки ПП с учётом технологического поля.

Получение заготовки.

Пробивка базовых и технологических отверстий.

Подготовка поверхности:

Снятие окисной плёнки

Обезжиривание

Декапирование

Придание поверхности шероховатости

Промывка

Просушка

Получение защитного рисунка на заготовке платы. В данном методе рисунок чаще всего получают с помощью трафаретов и химически стойких красок.

Травление меди с пробельных мест.

Удаление защитной краски.

Сверление монтажных отверстий.

Декапирование для более качественного облуживания.

Облуживание печатных проводников.

Покрытие лако-флюсом.

Снятие технологического поля.

Контроль параметров и консервация.

Рисунок на ПП получают с помощью сетчатого трафарета. С помощью лопаточки продавливается краска. С помощью фоторезиста получают рисунок ПП. Пробельные места закрыты слоем фоторезиста, а печатные проводники свободны. Через свободные участки трафарета с помощью специальной лопаточки продавливают защитную краску. В химическом методе защищают будущие проводники.

Изготовление ПП аддитивными методами

В аддитивных методах исходным материалом является нефольгированый диэлектрик со специальным адгезивным слоем. Аддитивные методы позволяют экономить расход меди, эти методы обеспечивают высокую плотность проводящего рисунка. Более простая схема технологического процесса, но качество сцепления фольги с диэлектриком значительно хуже, чем в субтрактивных методах.

Схема технологического процесса изготовления ПП полуаддитивным методом.

Различают две схемы технологического процесса:

С использованием сухого фоторезиста

С использованием жидкого фоторезиста

Метод с использованием сухого фоторезиста

Исходным материалом является стеклотекстолит марки «Стэк», толщина стеклотекстолита 1.5-1 мм. На поверхность стеклотекстолита наносится специальный слой, который увеличивает способность метала осаждаться на поверхности диэлектрика.

Схема технологического процесса с использованием сухого фоторезиста.

Проектирование заготовки ПП с учётом технологического поля;

Получение заготовки;

Получение базовых технологических отверстий, а так же монтажных и переходных;

Подготовка поверхности:

Обезжиривание

Обработка диметилфармомидом. Это необходимо для того, чтобы произошло набухание адгезивной плёнки.

Подтравливание набухшей плёнки в слабом растворе H2SO4.

Химическое меднение всей поверхности заготовки:

Сенсибилизация

Активация

Химическое меднение выполняется на толщину 5 микрон.

Получение рисунка схемы с помощью сухого фоторезиста (фоторезистом защищают пробельные места:

Экспонирование

Проявление

Задубливание

Гальваническое наращивание меди до толщины 35 микрон. Наращивание выполняется в отверстиях и на проводниках.

Покрытие проводников и отверстий сплавом олово-свинец.

Снятие задубленого фоторезиста с пробельных мест.

Травление меди с пробельных мест. Стравливается медь с пробельных участков толщиной 5 микрон.

Снятие технологического поля и контроль электрических параметров.

Схема технологического процесса полуаддитивного метода с использованием жидкого фоторезиста.

Проектирование заготовки ПП с учётом технологического поля;

Получение заготовки;

Получение базовых технологических отверстий, а так же монтажных и переходных;

Подготовка поверхности:

Обезжиривание

Обработка диметилфармомидом. Это необходимо для того, чтобы произошло набухание адгезивной плёнки.

Подтравливание набухшей плёнки в слабом растворе H2SO4.

Химическое меднение всей поверхности заготовки:

Сенсибилизация

Активация

Химическое меднение, выполняется на толщину 5 микрон.

Получение рисунка схемы с помощью жидкого фоторезиста (фоторезистом защищают пробельные места:

Экспонирование

Проявление

Задубливание

Проявление рисунка схемы и дополнительное задубливание

Покрытие проводников химически стойким лаком.

Сверление монтажных и переходных отверстий.

Металлизация отверстий:

Сенсибилизация – обработка в олове, толщина слоя 10 микрон.

Активация – палладий – 0,2 микрон

Химическое меднение – 5 микрон.

Гальваническое наращивание.

Снятие защитного лака.

Покрытие проводников сплавом олово-свинец. Этот сплав является надёжной защитой при травлении меди с пробельных мест.

Удаление фоторезиста с пробельных мест.

Травление меди с пробельных мест.

Снятие технологического поля.

Контроль электрических параметров.

Схема технологического процесса изготовления ПП аддитивным методом.

Исходным материалом является нефольгированый диэлектрик.

Проектирование заготовки ПП с учётом технологического поля;

Получение заготовки;

Получение базовых технологических отверстий, а так же монтажных и переходных;

Подготовка поверхности:

Обезжиривание

Обработка диметилфармомидом. Это необходимо для того, чтобы произошло набухание атгезивной плёнки.

Подтравливание набухшей плёнки в слабом растворе H2SO4.

На заготовку ПП наносят сухой фоторезист. В этом методе защищают пробельные места. Фоторезист наносится на печатную плату разогретую до температуры 70-80 градусов, для того чтобы улучшить адгезию фоторезиста.

Экспонирование рисунка схемы через фотошаблон.

Проявление рисунка схемы

Дополнительное задубливание фоторезиста на пробельных местах.

Химическое меднение проводников и отверстий. Меднение выполняют в два этапа

Сенсибилизация, активация, химическое меднение;

Химическое наращивание меди в растворах в течение 7-8 часов.

Покрытие проводников сплавом олово свинец.

Снятие фоторезиста с пробельных мест.

Покрытие лако-флюсом.

Снятие технологического поля.

Контроль электрических параметров.

Правила оформления конструкторской технологической документации на производственный процесс.

Производственный процесс – это совокупность всех действий (людей, оборудования и т.д.) направленных на получение готового изделия из материалов или полуфабрикатов. Производственный процесс состоит из технологических процессов, а также включает в себя подготовку производства, транспортировку, хранение полуфабрикатов. Технологический процесс – это часть производственного процесс, которая направлена на получение готового изделия, или какой-либо части изделия (детали, сборочной единицы) или связана с изменением физических, химических свойств материала, полуфабрикатов, а также с изменением форм, цвета, размеров, и т.д. Основной частью технологического процесса является технологическая операция. Единая система технологической документации гласит, что индекс всех операций – А. Операция имеет свой порядковый номер, при чём начинается он с цифры пять и кратен 5-ти. Так, если стоит буква А и стоит 5 – это самая первая операция, название записывается в прилагательной форме 1-ого лица женского рода, ед. числа. Маршрутно-технологические карты заполняются чёрным цветом и чертёжным шрифтом. После названия операции следует название оборудование, на котором будет выполняться операция. Оборудование имеет индекс «Б», в оборудовании указывается название и марка. Далее идёт документация, в которой указан. Технологический переход – это законченная часть технологической операции, которая характеризуется постоянством применяемого инструмента. Переходы записываются глаголом повелительной формы.

А Разметить заготовку платы с учётом технологического поля – 10мм. Материал СТФ2.1,5-35.

Б Гильотинные ножницы Woolguard М145.

Г ИТБ, чертёж ПП, ТУ

О Вырезать заготовку

Снять заусенции

Проверит размер

А 05 проектировочная (название операции)

Б Стол монтажный (оборудование)

Г Чертеж ПП (документация для изготовления)

О Предусмотреть технологическое поле по 10 мм

Выполнить разметку, согласно чертежу (операции)

Т Линейка, штамп ПП, специальный маркер (координатор, резец) (приспособления)

М Стеклотекстолит СФ-1-1,5-50

А 05 механическая 1

Б Гильотинные ножницы

Г Чертеж ПП, ИТБ

О Вырезать заготовку ПП согласно разметке

Проверить размеры заготовки ПП

Т Надфиль

М Стеклотекстолит СФ-1-1,5-50

Технологическая операция – законченная част технологического процесса, выполняемая на одном рабочем месте и на одном оборудовании. Примерами операции могут быть сверления отверстий, экспонирование рисунка схемы, механическая обработка поверхности.

Технологический переход – это законченная часть технологической операции, которая выполняется одним и тем же рабочим инструментом, над одной и той же обрабатываемой поверхностью.

Технология изготовления многослойных ПП.

Существует 5 методов изготовления многослойных ПП (МПП):

Метод металлизации сквозных отверстий, обычно 80% платы изготавливается именно этим способом.

Попарного прессования.

Метод послойного наращивания.

Выступающих выводов (печатных проводников).

Метод открытых контактных площадок.

Первая схема. Метод металлизации сквозных отверстий.

И сходным

материалом является односторонний фольгированый диэлектрик. Обычно

толщина такого диэлектрика составляет десятые доли миллиметра. В

начале получают рисунок на внутренних слоях МПП химическим методом,

при чём монтажные переходные отверстия не сверлят. Платы собирают в

пакеты, используя клеящие прокладки.

сходным

материалом является односторонний фольгированый диэлектрик. Обычно

толщина такого диэлектрика составляет десятые доли миллиметра. В

начале получают рисунок на внутренних слоях МПП химическим методом,

при чём монтажные переходные отверстия не сверлят. Платы собирают в

пакеты, используя клеящие прокладки.

Первый слой без рисунка, фольгой вверх (наружу)

Внутренние слои с рисунком

И последний слой без рисунка фольгой вниз (наружу)

Платы прессуют при высоком давлении и температуре. Полученный пакет можно рассматривать как двухсторонний фольгированый диэлектрик. Рисунок на внешних слоях получают комбинированным позитивным методом.

В этом методе при металлизации отверстий проводят подтравливание диэлектрика в растворах серной и плавиковой кислот. При этом внутри отверстий образуется не большой поясок металлов, это необходимо для того, чтобы обеспечить надёжную металлизацию отверстий.

Исходным материалом является 2х сторонний фольгированный диэлектрик. Рисунок на внутренних слоях за исключением первого и последнего слоя получают комбинированным негативным методом.

Рисунок на первом и последнем слое с внутренней стороны тоже получают комбинированным негативным методом, но при этом наружную фольгу закрывают химически стойким лаком. Также применяются склеивающая прокладка толщиной в 2 толщины фольги. Далее платы собирают в пакеты и прессуют при высокой температуре и давлении. Полученный пакет можно рассматривать как двухсторонний фольгированный диэлектрик. Рисунок на внешних слоях МПП получают комбинированным позитивным методом с металлизацией отверстий. При металлизации отверстий необходимо выполнить подтравливание диэлектрика.

Вторая схема. Схема технологического процесса изготовления МПП методом попарного прессования.

Исходным материалом являются две заготовки двухстороннего фольгированого диэлектрика. Внешнюю фольгу защищают химически стойким лаком. Рисунок внутренних слоёв получают комбинированным негативным методом. При металлизации отверстий происходит электрическое соединение внутреннего слоя с внешней фольгой. Плату собирают в пакет, прессуют, а затем удаляют защитную лаковую плёнку с внешних сторон пакета. Рисунок на внешних слоях получают комбинированным позитивным методом.

Третья схема. Метод послойного наращивания.

Исходным материалом является фольга, набор перфорированного диэлектрика и перфорированных склеивающих прокладок. Перфорация выполняется по определённому закону.

Фольгу с внешней стороны защищают химически стойким лаком.

На внутреннюю сторону наклеивают слой перфорированного диэлектрика.

Наращивание меди в отверстиях гальваническим методом.

Рисунок на диэлектрике производят полуаддитивным методом, при этом металлизация отверстий не производится и не сверлятся монтажные и переходные отверстия.

Наклеивание следующего слоя с диэлектриком. И т.д.

После получения нужного количества слоёв МПП, удаляют защитную лаковую плёнку и рисунок на внешней фольге получают химическим методом.

Четвёртая. Метод открытых контактных площадок.

Исходным материалом является односторонний фольгированый диэлектрик и склеивающие прокладки, которые перфорированы по определённому закону (монтажные отверстия меньше перфорированных отверстий на 2мм.). Рисунок на внутренних слоях получают химическим методом. Платы собирают в пакеты с помощью склеивающих прокладок и прессуют при высокой температуре. Через монтажные отверстия протягивают соединительный провод. И с противоположной стороны выполняют пайку. Недостаток этого метода то, что пайку приходится выполнять в ручную. Преимущество – простота.

Пятая схема. Метод выступающих выводов.

Исходным материалом является фольга толщиной 80 микрон. Количество заготовок берётся равным количеству МПП. Перфорация диэлектрика выполняется по определённому закону. Отверстия в диэлектрике выполняются прямоугольной формы. Фольгу наклеивают на перфорированный диэлектрик. Рисунок получают химическим методом (на внутренних слоях МПП). При получении рисунка на внутренних слоях в прямоугольных отверстиях образуется ленточка свободной фольги (выступающий вывод). Платы собирают в пакет и прессуют. С помощью специального приспособления в процессе сборки платы свободную фольгу отгибают на внешнюю сторону, таким образом, обеспечивается электрическая связь между слоями МПП. Рисунок на внешней фольге получают комбинированным позитивным методом без металлизации отверстий.

|

|

Метод металлизации отверстий |

Метод попарного прессования |

Метод послойного наращивания |

Метод открытых контактных площадок |

Метод выступающих выводов |

|

Плотность монтажа |

Высокая |

Низкая |

Высокая |

Низкая |

Низкая |

|

Надёжность межслойных соединений |

Средняя |

Низкая |

Высокая |

Высокая |

Высокая |

|

Максимальное число слоёв |

20 |

4 |

5 |

8 |

15 |

|

Трудоёмкость |

Средняя |

Средняя |

Очень высокая |

Средняя |

Высокая |

|

Стоимость изготовления |

Средняя |

Низкая |

Высокая |

Низкая |

Высокая |

|

Длительность тех. цикла |

Средняя |

Средняя |

Высокая |

Низкая |

Средняя |

Поверхностный монтаж компонентов.

Основное достоинство ТПНК – это миниатюризация радиоаппаратуры при одновременном росте её функциональной сложности. Процесс поверхностного монтажа компонентов включает следующие этапы:

Позиционирование

Установка и пайка компонента

Контроль

Испытание

Ремонт

Компоненты предназначенные для поверхностного монтажа имеют специальную классификацию и должны быть малых размеров. Корпуса бывают простыми для пассивных компонентов, они бывают:

Безвыводные прямоугольной формы (рис. 1).

С выводами в виде металлизированных торцов (рис. 2).

Для указания размеров используют форму записи 12.06. Мощность рассеяния от 0.125 до 0.25. Чипы резисторы обладают высокой точностью номинала. Гамма отклонение – чип-резисторы изготавливают по толстоплёночной технологии с последующей подгонкой номинала.

Подгонку выполняют лазерным методом. Диапазон сопротивления от 10 Ом до 2 МОм. Точно в таких же корпусах могут быть изготовлены конденсаторы. Но чаще используют корпуса с выводами в виде металлизированных торцов.

Сложные корпуса для многовыводных п/п приборов.

Чем больше мощность рассеиваемая прибором, тем больше корпус. Для увеличения мощности рассеивания в корпусе предусмотрены теплоотводящие металлические пластины. Для не стандартных микросхем изготавливают безвыводные керамические кристаллы носители. Поверхностный монтаж компонентов обеспечивает высокую плотность монтажа, снижаются масса и габариты, но при этом увеличивается кол-во выводов, приходящихся на один корпус.

Проблемы, возникающие при поверхностном монтаже компонентов:

полная автоматизация всего процесса сборки

проблема установки компонентов

жесткий тепловой режим пайки

сложность в проведении испытаний и ремонта

проблема стандартизации корпусов компонентов.

сложно приспособить старые коммутационные платы к новой элементной базе (платы должны быть изготовлены под данную элементную базу)

новизна процесса монтажа, нужно специальное оборудование и приспособления.

дорогое оборудование

ввиду малых размеров компонентов ручная сборка и проверка не возможны

низкая ремонтопригодность

ремонт плат с поверхностным монтажом в 10 раз дороже, чем ремонт плат при монтаже отверстий

Основные преимущества:

миниатюризация

выше надёжность

возрастает функциональная сложность на единицу площади ПП

снижение стоимости компонентов для поверхностного монтажа (из-за полной автоматизации технологического процесса)

увеличился процент годных изделий (брак – 20х10-6)

не требуется формовка и обрезка выводов

в связи с особыми конструкциями выводов уменьшаются паразитные ёмкость и индуктивность, что очень важно при использовании на СВЧ

при поверхностном монтаже компонентов возможна установка компонентов выводов в отверстиях (смешанный монтаж).

Коммутационные платы для поверхностного монтажа.

Основное требование к коммутационным платам – это высокая точность изготовления на всех этапах технологического цикла (допуск составляет +/- 0,0254 – 0,508 мм).

Переходные отверстия выполняются миниатюрными. Для плат с поверхностным монтажом диэлектрическая проницаемость должна 2.5. Для того чтобы снизить диэлектрическую проницаемость на 0.5 требуются колоссальные затраты. При проектировании ПП используется координатная сетка. Под каждый элемент может быть задана своя координатная сетка.

Технология производства микроэлектронных устройств.

Технология производства гибридных интегральных микросхем.

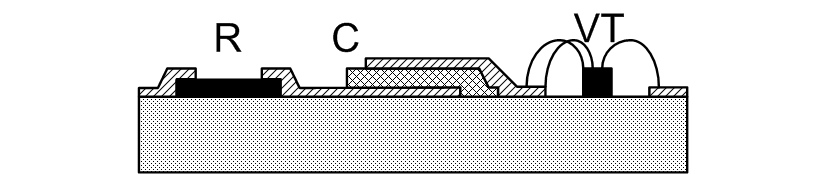

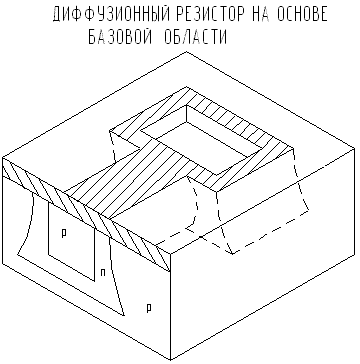

Микросборка – это микроэлектронные изделие, которое состоит из пассивных элементов (резисторы и конденсаторы) и активных элементов (диоды и транзисторы), которые представляют собой дискретные миниатюрные компоненты. Каждая микросборка состоит из коммутационной платы, элементов, компонентов и, возможно, корпуса. Элемент – это часть микросборки, которая выполняет определённую функцию и существует вместе с подложкой (элемент нельзя снять с подложки). Как правило элементы – это резисторы и конденсаторы, а так же проводники и контактные площадки. Компонент – это часть микросборки, которая выполняет определённую функцию и может существовать отдельно от подложки.

Микросборки являются принципиально новым видом конструкторского исполнения.

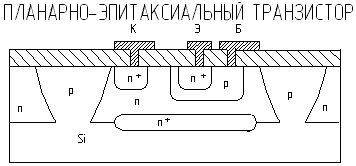

На представленном компоненте резистор и конденсатор выполнены по тонкоплёночной технологии, а транзистор представляет собой дискретный компонент. В плёночных микросхемах элементы создаются путём осаждения тонких или толстых плёнок на специальные диэлектрические основания – подложки. Подложка служит не только металлическим основанием но и является хорошим теплоотводом. Технология толстых и тонких плёнок позволяет создавать прецизионные резисторы и конденсаторы.

Материалы подложек. Требования к материалам подложек.

Размеры подложек выбираются в соответствии со степенью интеграции. Рекомендуются следующие размеры подложек 60х48 мм, 60х24, 30х48, 30х24. 15х24, и т.д. Толщина подложки составляет от 0,5 мм до 2 мм. Материалы подложки должны имеет

большие объёмные и поверхностные сопротивления,

высокая механическая точность,

высокая теплопроводность,

низкие диэлектрические потери,

коэффициент расширения материала подложки должен соответствовать коэффициенту материала

должен иметь высокую термо-прочность,

материал подложки должен обеспечивать хорошую адгезию осаждаемых плёнок

в качестве подложек чаще используют боросиликатные стёкла, сеталы, керамику марки «поликор» и искусственные сапфиры

Для маломощных гибридных схем применяют безщелочные боросиликатные стёкла, основой недостаток стекал – низкая теплопроводность.

Ситалы представляют собой разновидность стёкал с мелкозернистой структурой. В процессе изготовления в стекло вводят центры кристаллизации (порошок оксидов щелочных металлов). В зависимости от процентного соотношения вводимых добавок свойствами сеталов можно управлять. Основной недостаток ситалов – низкая химическая стойкость. Для мощных схем применяют бериллиевую керамику, но подложки имеют высокий уровень шероховатости, поэтому трудно получить элементы с заданной точностью. Керамику применяют в технологи толстоплёночных ГИС. Когда требуется обеспечить хороший теплоотвод и высокую прочность применяют металлические подложки на основе алюминия, покрытые слоем анодного окисла.

Подготовка подложек перед нанесением плёнок.

Обязательным условием для получения качественных плёнок является отсутствие каких-либо загрязнений на поверхности.

Кипячение в перекиси водорода.

Промывка в дистиллированной воде.

Кипячение

Сушка в парах спирта

Подготовленные подложки хранят не более чем 24 часа до напыления плёнки в вакуумных шкафах

перед непосредственным напылением плёнки производят дегазацию поверхности, выполняемую в 2 стадии.

Прогрев в вакуумной камере при t 200-300 С.

Ионная бомбардировка в вакуумной камере в тлеющем разряде.

Материалы плёнок тонкоплёночных ИС. Материалы резисторов.

Параметры резисторов определяются свойствами материалов, толщиной резистивной пленки и условиями ее формирования.

Для создания ГИС применяют резистивные пленки.

s=10…10000

Чем меньше толщина пленки – тем выше ширина влияет на Pрассеивания, но при этом повышается температурный коэффициент сопротивления, который ухудшает стабильность пленок при повышении температуры.

В качестве резистивных материалов используются чистые металлы, сплавы и спец. резистивные материалы, которые называются Керметами (металл + диэлектрик). На основе керметов получают высокоомные резисторы, но для них высоко значения Tкр .

При выборе материала резистивной пленки необходимо правильно выбирать материалы контактных площадок – это вызвано разными значениями Тке . Если резистор из нихрома то для площадок используется медь, если кермет к50с то серебро+хром, если РС3710 то золото и хром.

Чаще стараются подбирать такие резистивные материалы, для которых можно использовать площадки из алюминия.

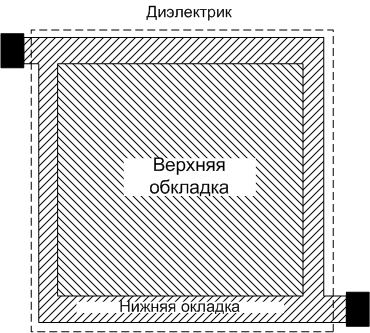

Материалы тонкоплёночных конденсаторов.

Обкладки конденсаторов должны иметь:

высокую проводимость,

высокую коррозионную стойкость,

технологическую совместимость с материалом подложки и диэлектрика конденсатора,

температурные коэффициенты линейного расширения подложки диэлектрика и обкладок конденсатора должны быть близки друг к другу,

обкладки конденсатора должны иметь высокую механическую прочность.

Наилучшим материалом для обкладок является алюминий, он обладает низкой адгезией к подложке, для предотвращения отслаивания нижней обкладки конденсатора используют подслойку: вначале напыляют слой титана, затем ванадий, а потом алюминий. Серебро обладает хорошими характеристиками, но имеет высокую миграционную способность, т.е. атомы серебра проникают внутрь диэлектрика. В качестве материала диэлектрика используют моноокись кремния, либо моноокись германия – эти материалы имеют хорошую адгезию к обкладкам конденсатора и к подложкам.

Материалы проводников и контактных площадок.

Должны иметь:

малое удельное сопротивление,

хорошую адгезию,

высокую коррозионную стойкость.

В качестве тонкоплёночных проводников применяют золото с подслоем хрома, в качестве подслоя можно использовать нихром и тантал. Подслой обеспечивает высокую адгезию, а золото нужную проводимость и коррозионную стойкость. Толщина золотых проводников составляет 0,5 микрон. В микросборках с менее жёсткими требованиями к надёжности, в качестве проводников используют медь или алюминий. В качестве подслоя используют титан, хром и нихром. Для того, чтобы защитить медные проводники от окисления, их покрывают никелем или золотом. Для пайки медные контактные площадки облуживают. Но остальные плёночные элементы покрывают защитными покрытиями. В качестве защитного покрытия используют моноокись кремния, либо фоторезист, либо полиамидный лак. Алюминиевые проводники могут работать, как с защитным слоем, так и без него. В качестве защитного покрытия для алюминия применяют никель. Для алюминия применяют сварку.

Различают следующие способы получения тонкоплёночных структур:

Термическое испарение в вакууме

Катодное распыление

Ионно-плазменное распыление

ВЧ распыление

Ионное распыление со смещением

Реактивное ионное распыление

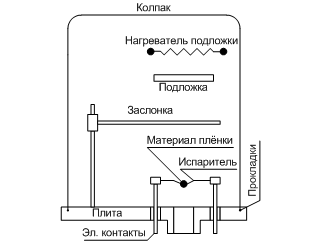

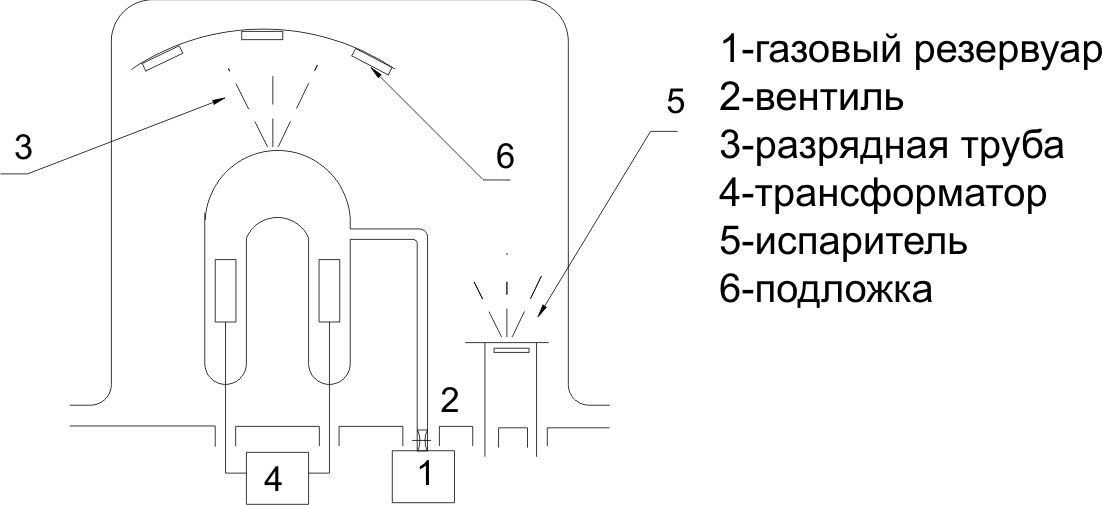

Осаждение плёнок термическим испарением в вакууме.

При пропускании тока через контакты испаритель разогревается и передаёт своё тепло материалу будущей плёнки в камере создают вакуум до 1E-2 при этом материал будущей плёнки разогревается и начинает испарятся до тех пор пока давление паров испаряемого материала меньше давления вакуума подложка закрыта заслонкой. Расстояние от подложки до испарителя выбираю так, чтобы длинна свободного пробега испаряемых атомов была на порядок выше, чем расстояние от подложки до испарителя. Для того чтобы улучшить адгезию подложка разогревается элементом. Как только давление паров испаряемого материала превысит давление вакуума, заслонку отодвигают и на поверхности подложки происходи интенсивное осаждение плёнки.

Достоинства:

Простота

Благодаря высокому вакууму удаётся получать чистые плёнки

Недостатки:

Неоднородность

Недостаточная равномерность плёнки по толщине

Низкая адгезия плёнки к подложке

Инерционность процесса

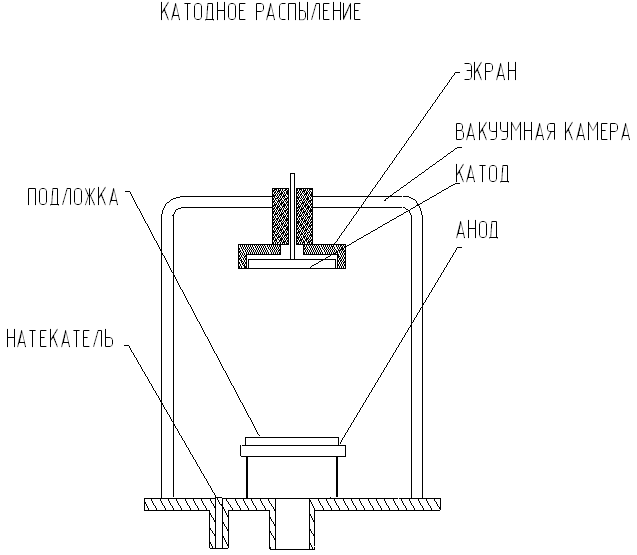

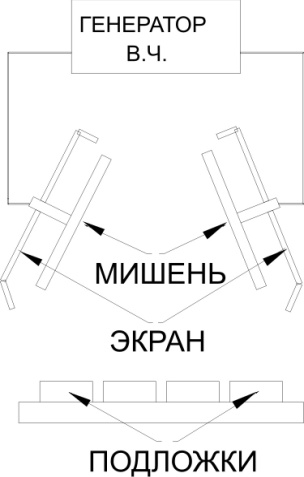

Испарение пленок катодным распылением.

В вакуумной камере сначала происходит откачка воздуха, после чего через натекатель вводится инертный газ под давлением 10 Па. Между анодом и катодом подается напряжение 5 – 6 кВ. Это напряжение вызывает пробой газового пространства и в камере устанавливается режим тлеющего разряда. Образуются отрицательные ионы и положительные электроны.

Под действием напряжения положительные ионы бомбардируют катод, который изготовлен из материала будущей пленки. Из катода выбиваются электроны, которые притягиваются к положительному аноду. В результате на поверхности подложки формируется пленка.

Достоинства:

Лучшая адгезия

Возможность напыления пленок тугоплавких металлов

Достаточная равномерность пленки по подложке

Недостатки

Низкая скорость осаждения 2 * 10-6 м/мин

Загрязненность пленки молекулами остаточного газа

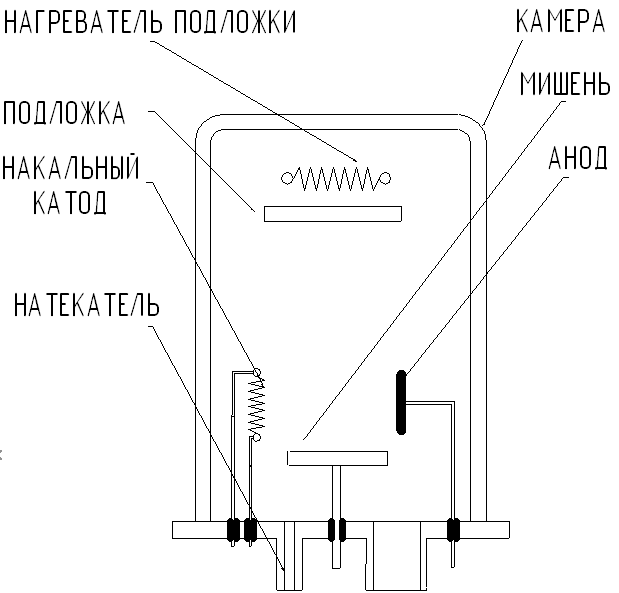

Ионно-плазменное распыление.

В отличие от катодного распыления при ионно-плазменном распылении бомбардируется мишень. Между катодом и анодом создаётся дуговой разряд. Электроны при соударении вызывают ионизацию газа. На мишень подаётся отрицательный потенциал, сама мишень сделана из материала будущей плёнки. Положительные ионы, бомбардирующие мишень выбивают электроны, и они устремляются к подложке. На подложке формируется плёнка материала.

Достоинства:

Высокая скорость осаждения плёнки

Высокая чистота плёнки

Изменяя потенциал плёнки можно регулировать скорость осаждения

Недостатки:

Так как мишень находится под постоянным отрицательным потенциалом, то при её бомбардировке на поверхности накапливается положительный заряд, который может препятствовать, а иногда и полностью прекращать поток положительных ионов к мишени. Для предотвращения этого недостатка к мишени подают высокочастотное напряжение величиной 2-5 КВольт, при этом мишень бомбардируется то положительными ионами, то отрицательными электронами. Такой вид распыления называют высокочастотным. При ВЧ распылении получают беспористые плёнки, химически более стойкие и с повышенной адгезией к подложке.

Реактивное распыление.

Достоинством ионного (реактивного) распыления является возможность введения в газоразрядную плазму газовых соединений. В процессе напыления плёнки происходит взаимодействие испаряемого материала с газовой средой, т.е. протекает химическая реакция с образованием нового соединения на поверхности подложки. В зависимости от давления в камере химическая реакция может протекать, либо в камере, либо непосредственно на самой подложке. Для получения окислов тугоплавких металлов распыление проводят в смеси аргона и кислорода. Для получения нитридов распыление проводят в смеси аргона и азота. Изменяя давление и состав реактивного газа можно получать плёнки заданного свойства.

Достоинства:

Возможность получения плёнок тугоплавких металлов и сплавов

Хорошая равномерность свойств плёнок по подложке

Высокая адгезия

Широкая возможность управления свойствами плёнки

Многократное число распылений без смены мишеней

Недостатки:

Сложность оборудования и эксплуатации

Низкая скорость осаждения плёнки

Получение рельефа тонких плёнок.

Получение рельефа заданных конфигураций в диэлектрических и металлических плёнках являются неотъемлемой частью технологии изготовления микросхем.

Различают три основных способа формирования плёнок заданной конфигурации:

Метод свободной маски

Метод контактной маски

Метод селективного (избирательного) травления. Основой всех этих методов являются процессы фотолитографии.

Выбор метода зависит

от используемых материалов,

от точности изготовления,

от степени интеграции,

от способа изготовления микросхемы

Основные процессы фотолитографии.

Фотолитография – это процесс получения рисунка на поверхности подложки путём нанесения и обработок фоточувствительного слоя – фоторезиста. Ширина линий при фотолитографии зависит от длины волны [lambda] и от угла облучения (апертуры угла облучения). При фотолитографии минимальная ширина линий составляет 0.4 микрона, а при электронолитографии минимальная ширина составляет 0.1 микрона, а при рентгенолитографии – 0,05 микрона. Сущность процесса литографии заключатся в засвечивании через фотошаблон фотослоя нанесенного на подложку.

Фотрезисты – это светочувствительные материалы, природорастворимость которых изменяется под действием света.

![]()

![]()

![]()

Фотолитография bmin= 0,4 мкм

Электролитография bmin= 0,1 мкм

Рентгенолитография bmin= 0,05 мкм

Требования к фоторезистам.

Высокая светочувствительность

Высокая адгезия к поверхности

Высокая разрешающая способность (1000 линий на 1 мм)

Высокая кислотоустойчивость

Фоторезисты бывают позитивные и негативные.

ФП – позитивный, ФН – негативный

Технические условия

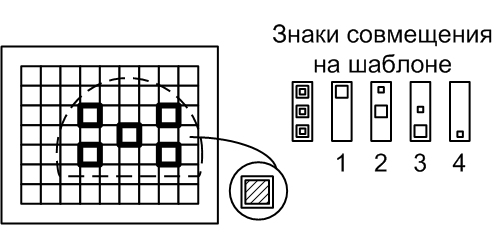

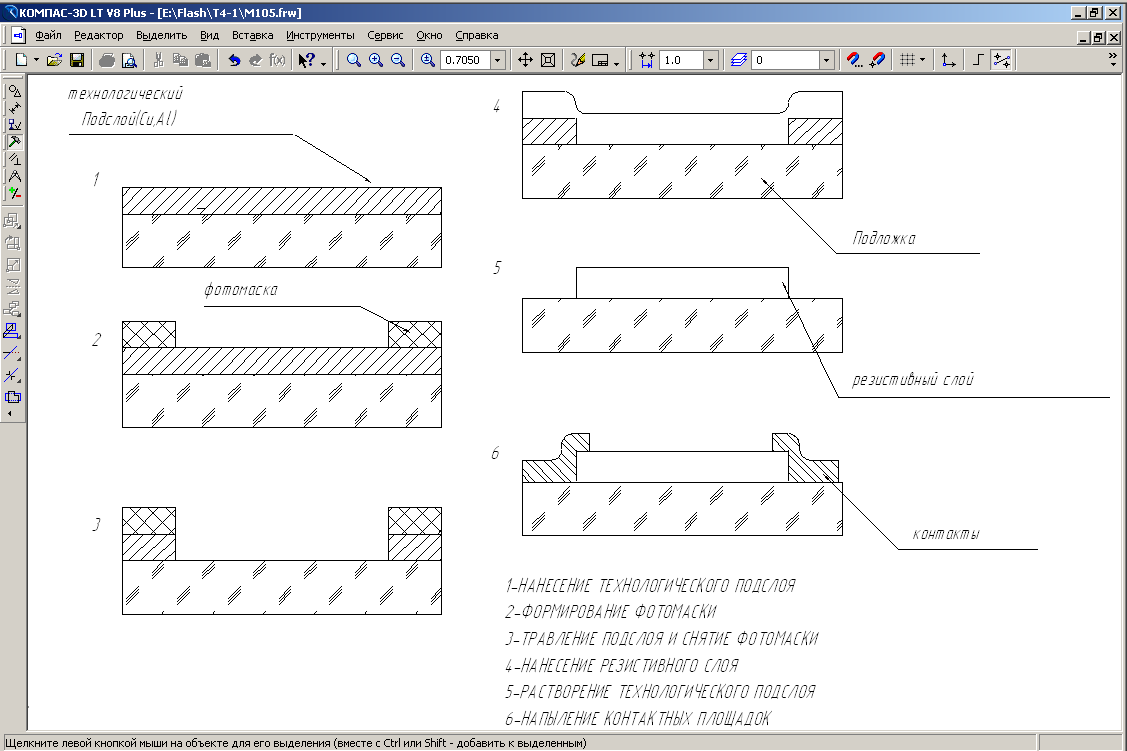

Схема процесса фотолитографии.

Подготовка пластин к нанесению фотослоя.

Подготовка поверхности подложки заключается в обезжиривании. Для удаления жировых плёнок и других органических соединений применяют обработку в горячем растворе перхлорэтилена, либо в парах фреона. Цикл обработки составляет 5 минут, температура раствора на 10-15 градусов ниже температуры его воспламенения. Более безопасно обрабатывать в растворе фреон 113, который поставляется в виде эмульсии, для удаления следов эмульсии производят обработку в том же растворе фреона, но с другими органическими растворителями. На заключительном этапе пластины обрабатывают в чистом фреоне, а затем в его парах. Хранят пластины так же в парах фреона.

Нанесение и сушка фотослоя.

При нанесении фоторезиста необходимо обеспечить его равномерность по толщине и однородности. Однородность фоторезиста зависит от чистоты исходного материала и атмосферы, в которой производится сушка и нанесение фотослоя. Перед нанесением фоторезист отфильтровывают, а в особо ответственных случаях обрабатывают на центрифуге, с угловой скоростью 10 – 20 тыс. об./мин.

Наносят и сушат фоторезист в контролируемой обеспыленой атмосфере. Толщину фотослоя выбирают из соотношения h=0.3*bmin. Время нанесения составляет 20-40 секунд, при нанесении используют центрифугу.

При попадании фоторезиста на подложку начинается интенсивное испарение растворителя, вязкость фоторезиста возрастает, сила сцепления молекул уравновешивает центробежные силы и процесс формирования защитного слоя заканчивается.

Для получения заданной толщины фотослоя подбирают вязкость раствора и частоту вращения установки. Сильно сказывается влияние краевого эффекта. Для уменьшения оного на подложке предусматривают фаску.

Нанесение фоторезиста сжатым газом позволяет наносить плёнки от 0.2 до 20 микрон.

Достоинства:

малый расход фоторезиста

низкая дефектность слоя

отсутствие внутренних напряжений

отсутствие краевого эффекта

Для окончательного удаления растворителя производят подсушивание.

Сушка фотослоя

Различают следующие методы сушки:

Конвекционная

Инфракрасная

СВЧ

Конфекционная сушка.

Сушка осуществляется в термостатах. Для качественной сушки необходимо, чтобы тепло распространялось от подложки к поверхности фоторезиста. При конвекционной сушке этого не происходит. На поверхности фотослоя образуется сухая корочка, которая препятствует дальнейшему удалению растворителя.

Инфракрасная сушка.

Источником тепла является инфракрасный излучатель. Инфракрасное излучение поглощается подложкой, и она нагревается, при этом тепло распространяется от подложки к фотослою. Качество сушки намного выше. Время сушки – 5-15 минут.

СВЧ сушка.

Нагрев пластины осуществляется поглощением электромагнитной энергии СВЧ поля. Мощность СВЧ печей 200-400 Вт, частота более 2 ГГц, время сушки – секунды. Недостаток – возможен перегрев и выгорание.

Высушенный фоторезист необходимо экспонировать не позднее, чем через 10 часов, в противном случае происходит самозадубливание фотослоя.

Экспонирование фотослоя.

П еред

экспонированием фотошаблон ориентируют относительно пластины. На

первом цикле фотолитографии, когда поверхность пластины однородна,

фотошаблон ориентируют относительно среза пластины, так чтобы границы

ячеек отдельных модулей на модуле были параллельны, либо

перпендикулярны срезу пластины. На следующих этапах фотошаблоны

совмещают по специальным знакам. Качество переноса рисунка с

фотошаблона на фотослой зависит от экспозиции. Экспозиция – это

минимальная энергия светового потока, приходящаяся на единицу площади

и достаточная для засвечивания фоторезиста на всю глубину. На

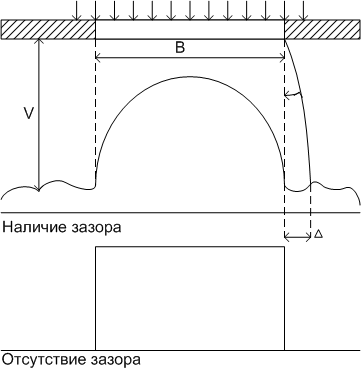

качество переноса влияют дифракционные явления из-за наличия зазора

между фотошаблоном и фотослоем, неплоскостность подложки ухудшает

свойства воспроизведения.

еред

экспонированием фотошаблон ориентируют относительно пластины. На

первом цикле фотолитографии, когда поверхность пластины однородна,

фотошаблон ориентируют относительно среза пластины, так чтобы границы

ячеек отдельных модулей на модуле были параллельны, либо

перпендикулярны срезу пластины. На следующих этапах фотошаблоны

совмещают по специальным знакам. Качество переноса рисунка с

фотошаблона на фотослой зависит от экспозиции. Экспозиция – это

минимальная энергия светового потока, приходящаяся на единицу площади

и достаточная для засвечивания фоторезиста на всю глубину. На

качество переноса влияют дифракционные явления из-за наличия зазора

между фотошаблоном и фотослоем, неплоскостность подложки ухудшает

свойства воспроизведения.

Распределение освещения.

Sin = /b – угол дифракции

= d/b – погрешность при экспонировании

Проявление и термообработка фотомаски.

Для негативных фоторезистов в качестве проявителя используют органические растворители (толуол, ксилол). Для позитивных фоторезистов используют не органические соединения с щелочными свойствами, точность воспроизведения зависит от времени и температуры проявителя, а так же от концентрации проявителя. После проявления рисунка подложку подсушивают. При подсушивании происходит дополнительное задубливание фоторезиста. Нанесение требуемой плёнки. Осаждение тонких плёнок производится одним из следующих способов:

Термическое испарение в вакууме,

Катодное распыление,

Ионно-плазменное,

и т.д.

После напыления плёнки фоторезист удаляют, обычно для удаления фотослоя используют водно-щелочные растворы, либо ацетон. В настоящее время чаще используют плазмохимический метод удаления фотослоя(подложку обрабатывают в кислородосодержащей плазме, в результате взаимодействия кислорода с фоторезистом образуется летучее соединение. Если роль фотомаски выполняет плёнка металла, то её удаляют концентрированными растворами H2SO4 с добавлением перекиси водорода при температуре 160 градусов.

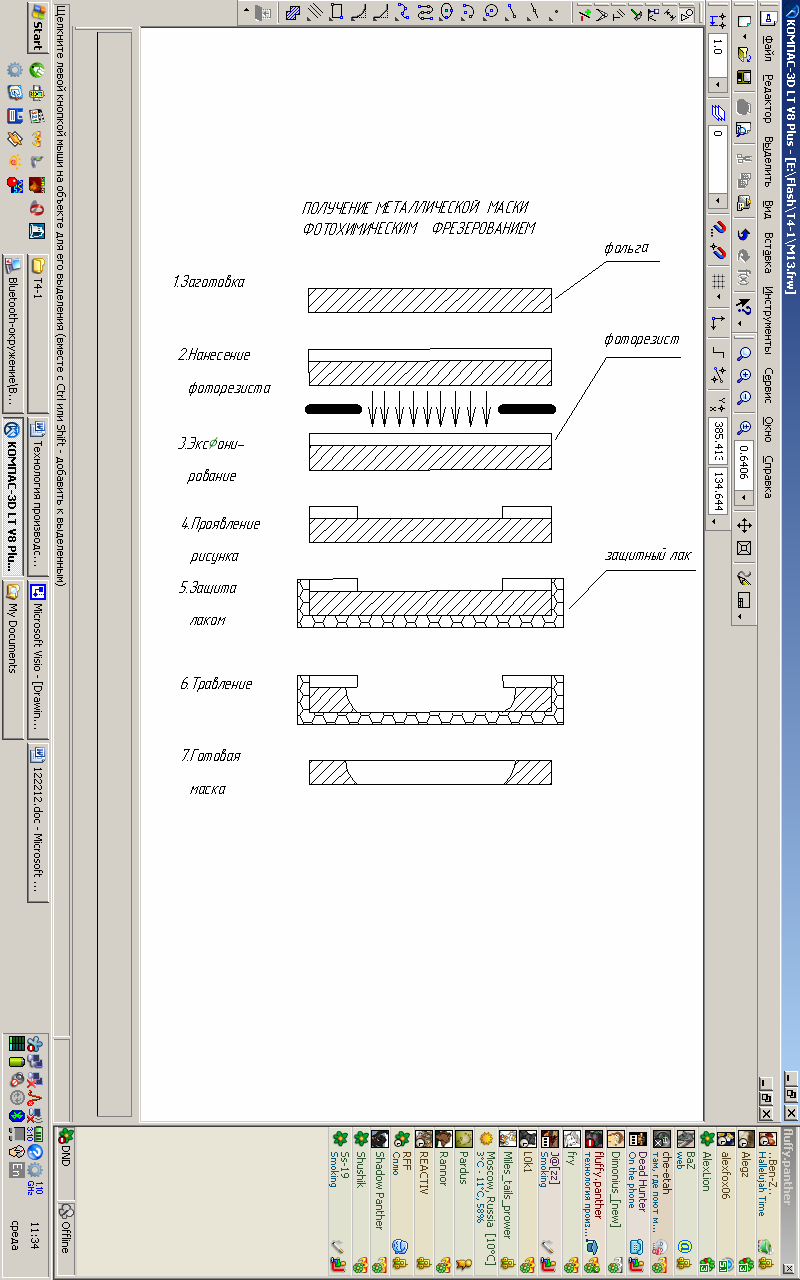

Метод свободной маски.

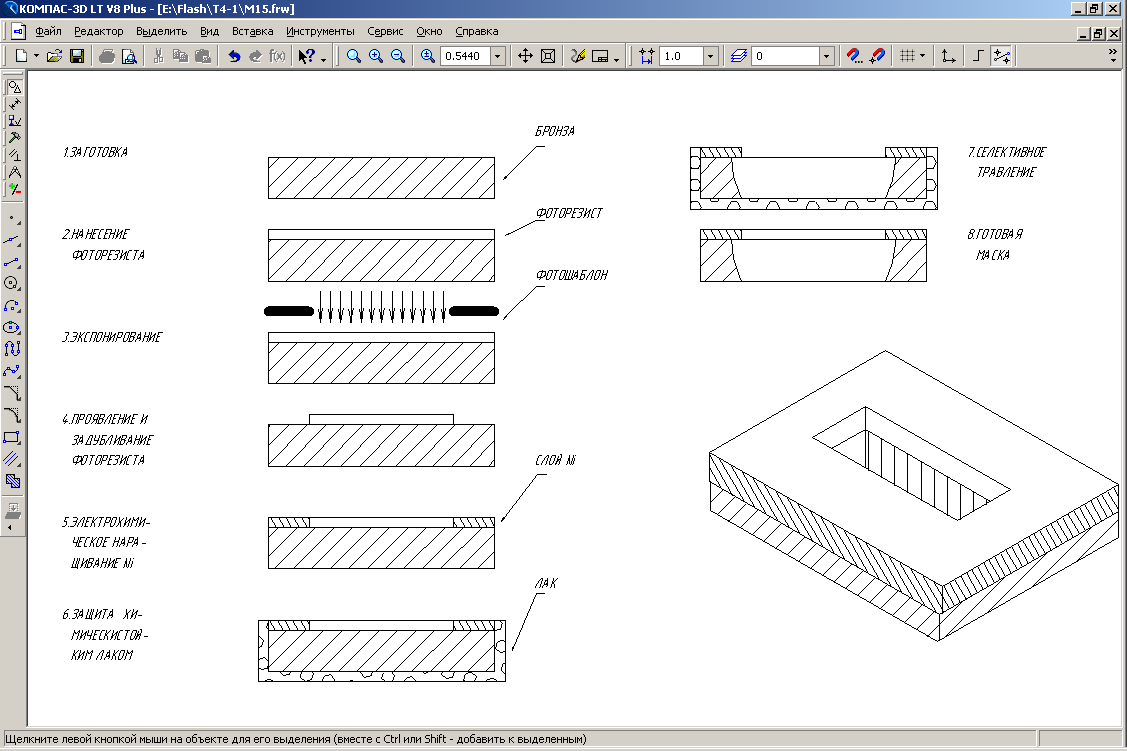

Этот метод применяется при напылении плёнок в вакууме, при этом маска называется свободной, т.к. изготавливается и существует отдельно от подложки. Свободная маска представляет собой тонкий металлический экран с отверстием, размеры и формы которых соответствуют заданной топологии. Для изготовления маски используют медь, титан, молибден, никель, бронзу, и вольфрам. Толщина маски выбирается в пределах от 50 до 150 микрон. Если маска тоньше 50 микрон, то она теряет свою жёсткость, если толще 150 микрон, то она создаёт тень, и влияет на равномерность напыляемой плёнки. Различают два способа получения свободной маски:

Фотохимическим фрезерованием

Электрохимическим наращиванием

Фотохимическое фрезерование

Основной недостаток данной маски – наличие бокового подтравливания, в результате чего изменяется точность воспроизводимого рисунка. Чем толще маска, тем боковое травлении больше

Кроме того они не обладают высокой термостойкостью, для устранения этих недостатков применяют двухслойные (биметаллические) маски.

Этапы нанесения биметаллической маски

Первый слой составляет 100микрон, служит основой и обеспечивает требуемую жёсткость и прочность.

Второй слой имеет толщину 8-10 микрон и обеспечивает точность воспроизведения рисунков, наиболее часто применяют пару металлов бронза – никель, у которой бронза – основание, а никель обеспечивает заданную точность. Принцип изготовления биметаллической маски основана на избирательном травлении никеля и бронзы.

Основной недостаток – искривление плёнки

Для устранения этого недостатка изготавливают трёхслойные маски

Основное достоинство свободной маски

простота тех. процесса,

возможность многократного использования одной и той же маски,

отсутствие воздействия химических реактивов.

Недостатки метода свободной маски:

невозможность получения замкнутых контуров,

потеря жёсткости при высокой степени интеграции,

малая точность совмещения,

образование подплывов при нагреве,

наличие зазора между маской и подложкой,

наличие маско-держателя.

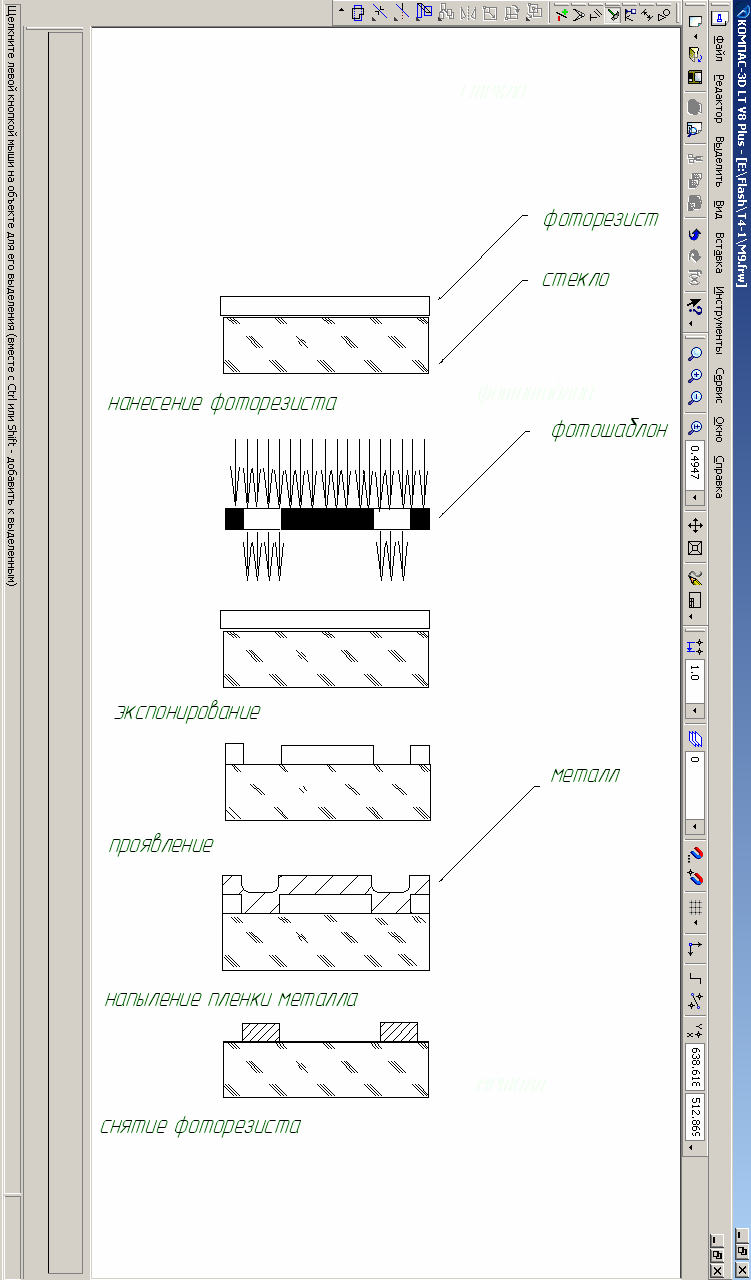

Метод контактной маски.

Контактная маска изготавливается непосредственно на подложке и держится на ней за счёт сил адгезии, это исключает маскодержатель и устраняет зазор между подложкой и маской. Различают два способа получения контактной маски:

Прямой метод контактной маски

Косвенный метод контактной маски.

Прямой метод использования контактной маски.

П рямой

метод контактной маски применяется при изготовлении плёночных

элементов из материалов, которые трудно поддаются травлению.

Недостатки метода контактной маски: роль маски выполняет слой

фоторезиста, поэтому нельзя нагревать более 200 градусов

рямой

метод контактной маски применяется при изготовлении плёночных

элементов из материалов, которые трудно поддаются травлению.

Недостатки метода контактной маски: роль маски выполняет слой

фоторезиста, поэтому нельзя нагревать более 200 градусов

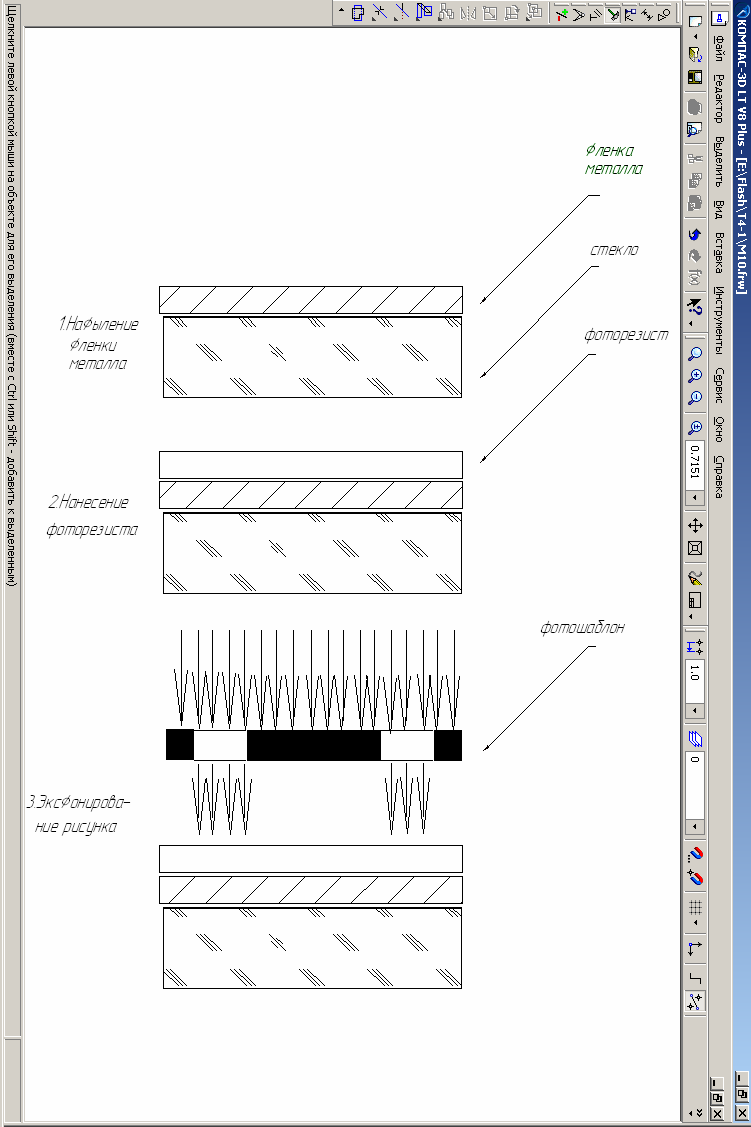

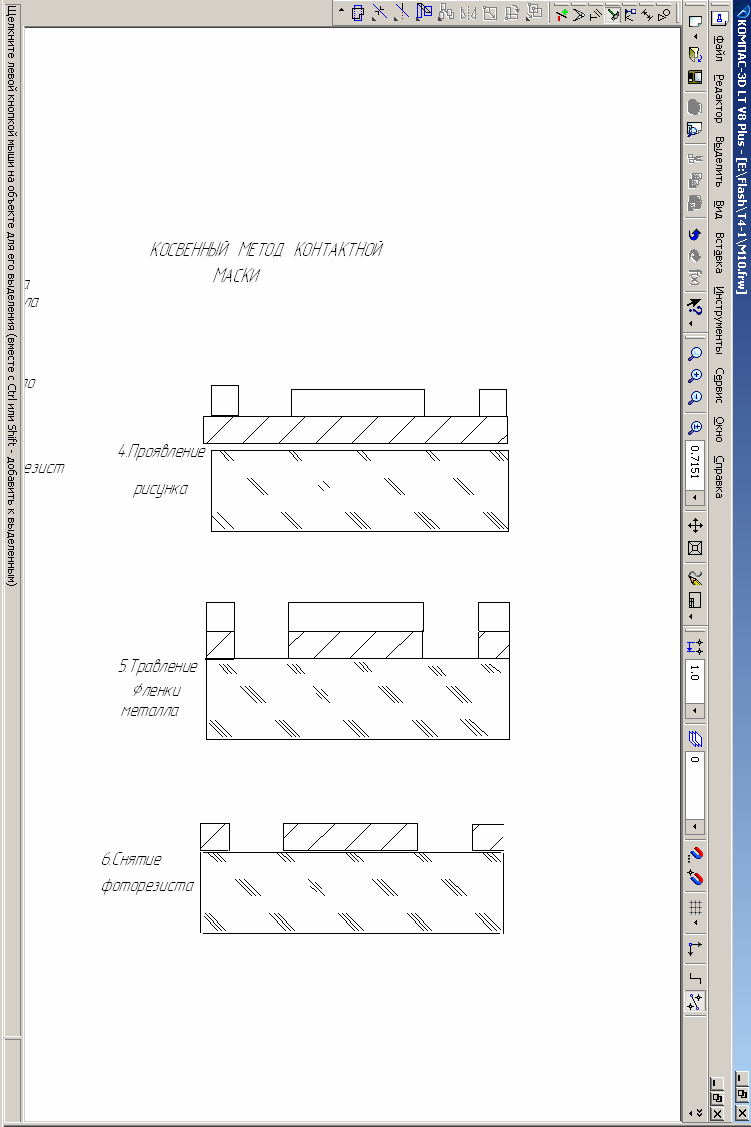

Косвенный метод контактной маски

В этом методе роль маски выполняет плёнка металла(медь, алюминий, хлористый магний), эти металлы легко поддаются травлению. Этот метод допускает сильный нагрев при напылении рабочей плёнки

Способы изготовления элементов из нескольких слоёв плёнок.

М етод

обратной фотолитографии.

етод

обратной фотолитографии.

На подложку последовательно наносится резистивная и проводящая плёнка. Первая фотолитография формирует общий контур элемента (резистора). Для этого подбирают травитель, чтобы он растворял и резистивную и проводящую плёнки. Вторая фотолитография формирует только проводящий рисунок (контактные площадки). Для этого используют селективный травитель, который удаляет проводящую плёнку, но не затрагивает резистивную. Метод двойной фотолитографии ещё называют методом селективного травления. Разновидностью селективного травления является метод обратной фотолитографии.

Метод селективного травления(двойной фотолитографии).

В качестве маски можно использовать обычный фоторезист, но при напылении плёнок при температуре свыше 200 градусов происходит испарение фотослоя, поэтому часто в качестве маски используется слой металла (подслой). Для удаления подслоя используют селективные травители. Селективные травители не затрагивают резистивную плёнку, но, проникая через микротрещины, травитель удаляет подслой, таким образом формируется контур резистора (рисунок 5), на который напыляются контактные площадки.

Современные способы формирования контуров элементов.

Различают четыре основных метода:

Электронно-лучевое фрезерование

Элетроно-литография

Лазерная обработка плёнка

Электронно-лучевое разложение соединений.

Особенность этих методов заключается в том, что они используют одну и ту же установку и ходом выполнения тех процесса можно управлять через компьютер.

Электронно-лучевое фрезерование.

При электронно-лучевом фрезеровании на подложку наносится рабочая плёнка, затем подложку обрабатывают остро сфокусированным потоком электронов, при столкновении электронного пучка с подложкой происходит локальное испарение плёнки, перемещение электронного луча по подложке управляется компьютером, ширина фрезеруемой плёнки или дорожки зависит от мощности луча, от скорости перемещения луча, от материала и толщины наносимой плёнки.

Достоинство:

отсутствие маскодержателя

отсутствие фотошаблона

непосредственно на подложке формируется нужный контур элемента

возможность оперативного изменения программ

Недостаток:

дорогое обарудование

трудно удалять плёнки с больших площадей

Электроно литография

На подложку наносится плёнка и сверху защищается фоторезистом, чувствительным к электронному лучу. Остро сфокусированным лучём электронов выполняют засвечивание фотослоя по заданной программе. А затем обычным способом выполняют проявление и травление.

Достоинства:

данный метод обеспечивает высокую разрешающую способность

Не нужны фотошаблоны и маскодержатели

Возможность управления лучом с помощью ЭВМ

Недостатки:

дорогое оборудование

необходимость поддержки высокого вакуума

Лазерная обработка плёнки.

Обработка плёнки производится лазерным лучом. Для того, чтобы не повредить подложку необходимо подобрать оптимальный режим облучения, а именно:

лазерный луч должен иметь высокую импульсную мощнось при малой длине волны, так как это обеспечивает быстрое испарение плёнки при минимальном нагреве за пределами пятна луча

глубина проникновения луча должна быть в пределах от 0.1 до 0.01 микрона.

время поглощения 10-100 наносекунд

импульсная мощность составляет 10 меговатт

Недостатки:

высокие мощности

разбрызгивание металла

дорогое оборудование

Достоинства:

Лазерная обработка не требует вакуума, её применяю для подгонки параметров уже готовых элементов

Электронно-лучевое разложение соединений.

Подложку помещают в атмосферу органических и не органических соединений, а за тем уже электронным лучом обрабатывают подложку. При нагреве более сложные соединения распадаются на простые, и часть продуктов реакции оседает на подложку, в том месте, где действует луч.

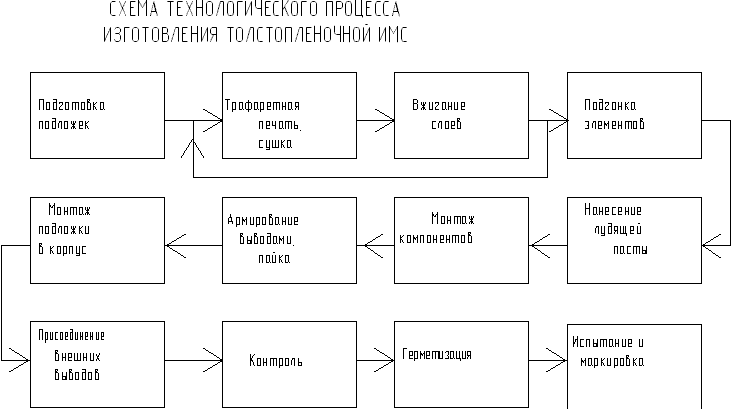

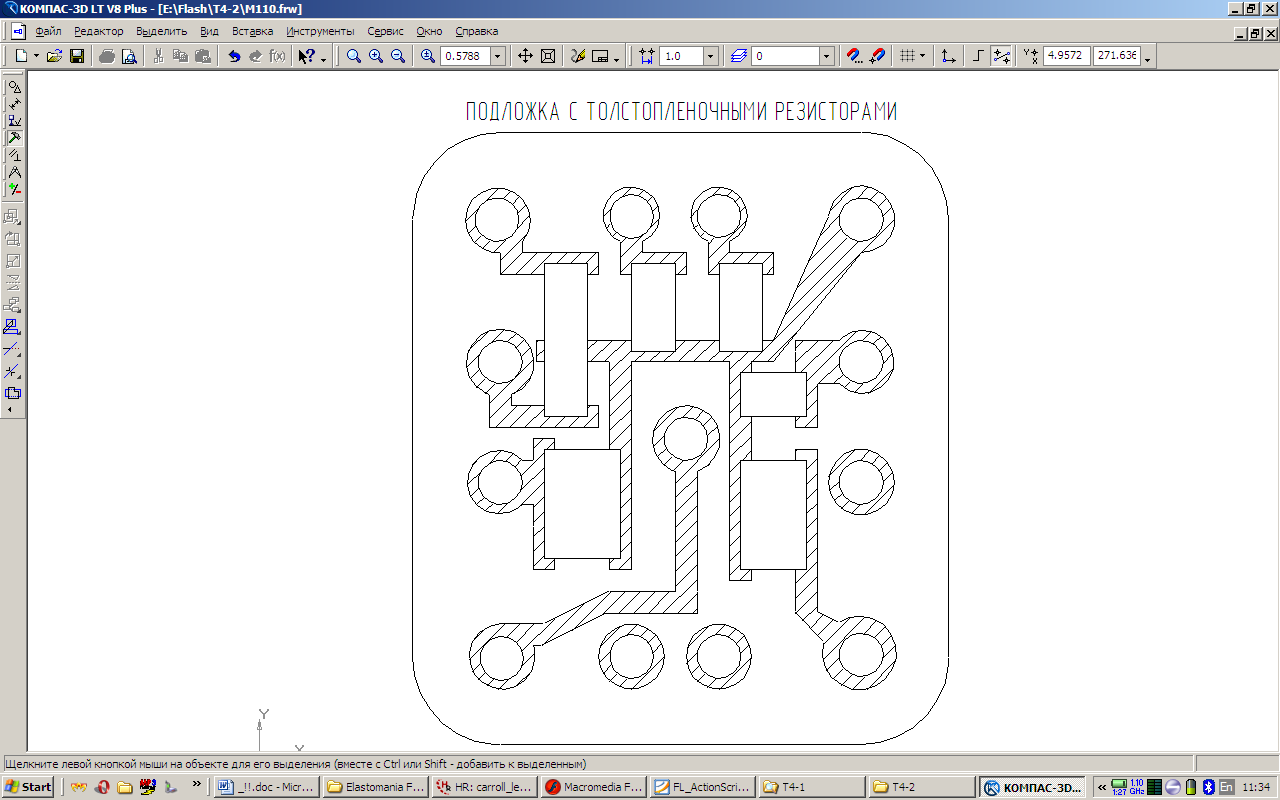

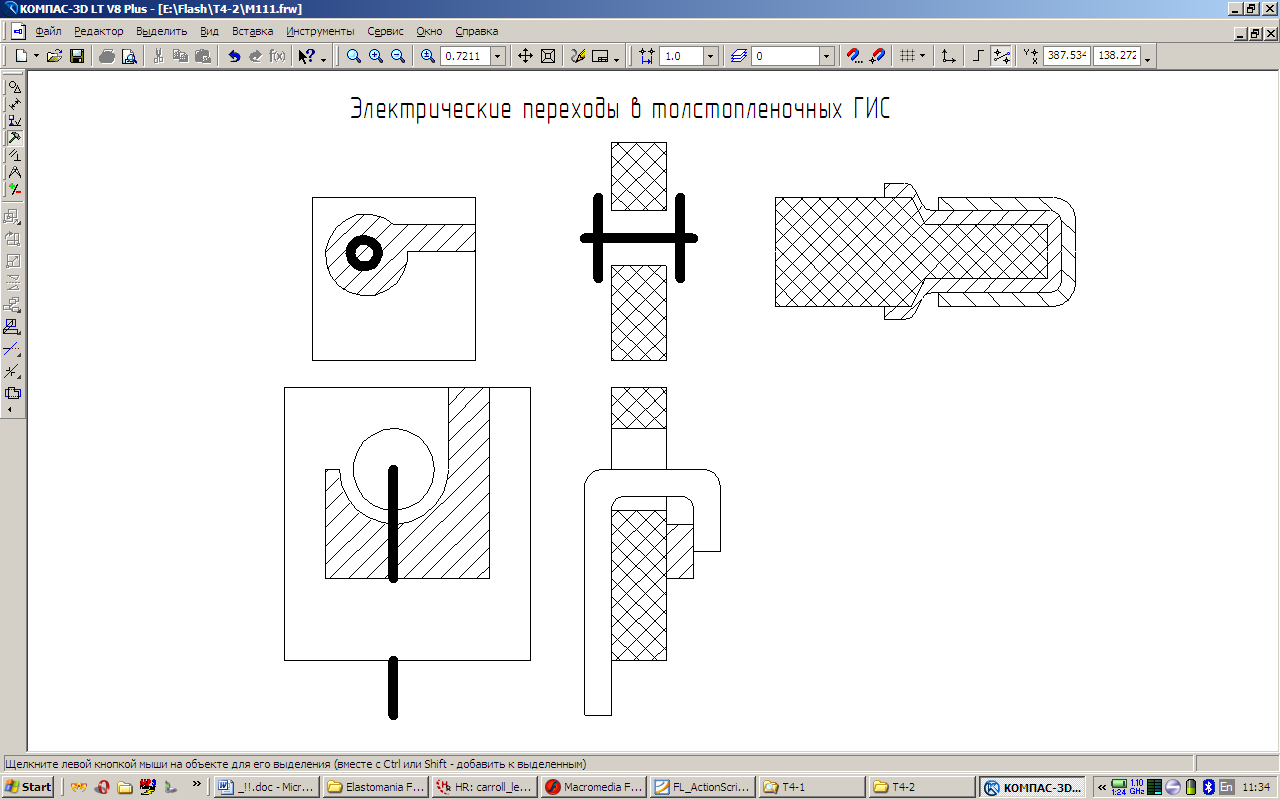

Технология изготовления толстоплёночных гибридных микросхем.

Платы для толстоплёночных ГИС должны иметь высокую прочность, высокую теплопроводность, высокую термостойкость, химическую стойкость. Для толстоплёночных ГИС используют керамику марки 22ХС, поликор и керамику на основе бериллия. Высокая механическая прочность позволяет изготавливать платы с переходными отверстиями, кроме того саму подложку можно использовать как деталь корпуса. Высокая теплопроводность обеспечивает большие мощности рассеяния, самую большую теплопроводность имеет керамика на основе бериллия, но в массовом производстве она не используется из-за токсичности окиси бериллия. Керамику марки поликор применяют для изготовления многослойных толстоплёночных ГИС, поэтому чаще всего применяют керамику марки 22ХС. Платы получают путём прессования порошков или методом шликерного литья с последующем обжигом при температуре 1650 градусов. Точность изготовления пассивных элементов зависит от плоскостности и от шероховатости поверхности платы , чистота поверхности должна соответствовать 12ому классу.

Более высокая обработка не целесообразна, т.к. ухудшается адгезия толстых плёнок.

С хема

технологического процесса толстоплёночных ГИС.

хема

технологического процесса толстоплёночных ГИС.

Элементы толстоплёночных ГИС изготавливаются из специальных паст, которые наносятся на подложку через специальные трафареты, а за тем при очень высоких температурах вжигаются в подложку.

Пасты для толстоплёночных ГИС.

Пасты как правило состоят из:

порошкообразного стекла,

наполнителя – это могут быть металлы или окислы металлов,

связующее вещество

Пасты делятся на:

проводящие,

резистивные,

диэлектрические.

В проводящие и резистивные пасты входят:

Золото

Серебро

Палладий

Платина

Родий

Осмий.

В резистивные пасты входят:

Платина – золота

Платина – серебро

Палладий – золото

Резистивные и проводящие пасты очень дорогие.

В качестве диэлектрических паст используют титанат бария BaTiO3.

Для повышения адгезии и поверхностного натяжения в пасту добавляют связующие компоненты (органические добавки), а для того, чтобы пасту можно было наносить на подложку, добавляют растворитель.

Проводящие пасты обозначают ПП1, толщина слоя 10-20 микрон, удельное поверхностное сопротивление 0.05 Ом/кв. ПП2 – 15-20 микрон.

Резистивные пасты – это пасты имеющие сопротивление 10<s<1000000Ом/кв

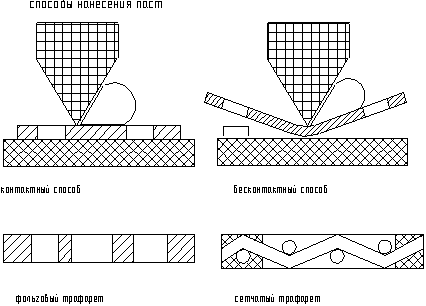

Основное достоинство толстоплёночных резисторов это широкий диапазон номиналов. Номинал будущего резистора зависит от процентного соотношения наполнителя. При нанесении пасты на подложку применяют трафареты, которые представляют собой металлическую или капроновую сетку с размером ячеек 120 микрон. Методом фотолитографии на сетке создаётся рисунок различных слоёв микросхемы, маской служит задубленный фоторезист. Трафаретная печать позволяет получать лини толщиной 100 микрон и более. Различают 2 способа нанесения пасты:

Бесконтактный

Контактный.

П ри

бесконтактном методе подложку и сетчатый трафарет устанавливают с

зазором.

ри

бесконтактном методе подложку и сетчатый трафарет устанавливают с

зазором.

Качество трафаретной печати зависит от скорости перемещения ракеля, от давления, от зазора между платой и трафаретом, от натяжения трафарета и от свойства пасты (вязкости). Для того, чтобы уменьшить неравномерность наносимой пасты по толщине топологию резисторов проектируют таким образом, чтобы коэффициент формы был в пределах от 1 до 10. Kф=l/a.

Не рекомендуется проектировать длинные и узкие резисторы, а так же широкие и короткие. При контактном способе трафаретной печати плату и трафарет устанавливают без зазора. Так же можно пользоваться полеверизатором при бесконтактном, точности при контактном способе выше.

Термообработка паст.

Пасты после нанесения подвергают сушке и вжиганию, сушка необходима для удаления из пасты летучих компонентов (растворители), сушку проводят при температуре 80-150 градусов в течении 15 минут в печах с инфракрасным нагревом, инфракрасное излучение проникает в пасту на всю глубину, обеспечивая тем самым равномерную сушку, без образования корочки на поверхности.

Вжиганиие.

Вжигание производят в печах конвейерного типа, не прерывного действия, с постепенным повышением температуры до максимального значения, затем подложку выдерживаю и очень медленно охлаждают. Вжигние проводят в три этапа:

Температура 300-400 о при такой температуре происходит выгорание органической связки, скорость повышения температуры – 20 градусов в минуту, это необходимо для того, чтобы в пасте не образовывались пузырьки;

Температура 500-1000 о на этой стадии происходит сплавление частиц основного материала со стеклом и керамической подложкой;

Медленное охлаждение подложки во избежание растрескивания и отслаивания нанесённой пасты.

Перед первым нанесением паст подложку подвергают очистке и термическому отжигу при температуре 600-620 о, последовательность технологических операций нанесения и термообработки паст выбирают таким образом, чтобы каждая последующая операция имела более низкую температуру, чем предыдущая, например проводящие пасты отжигают при температуре 600-650 о , диэлектрические пасты отжигают при 700-750 о, а резистивные пасты отжигают при температуре 600-650 о.

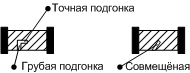

Подгонка номиналов.

При изготовлении пассивных элементов по толсто плёночной технологии погрешность составляет 10%. Подгонку производят либо путём изменения конфигурации элементов, либо отжигом. Погрешность номинала после подгонки составляет ±2%.

В ыжигание

лазером плёнки под углом позволяет совместить грубую и точную

подгонку. Лазерная подгонка увеличивает номинал резистора за счёт

уменьшения его ширины.

ыжигание

лазером плёнки под углом позволяет совместить грубую и точную

подгонку. Лазерная подгонка увеличивает номинал резистора за счёт

уменьшения его ширины.

Отжиг позволяет производить подгонку и в ту, и в другую сторону за счёт изменения свойств резистивных плёнок.

Подгонка конденсаторов.

При подгонке номиналов конденсаторов применяют воздушно-абразивную подгонку, путём удаления не большого слоя с верхней обкладки конденсатора, операция очень сложная и трудоёмкая, поэтому чаще применяю навесные малогабаритные конденсаторы.

Особенности толстоплёночной технологии.

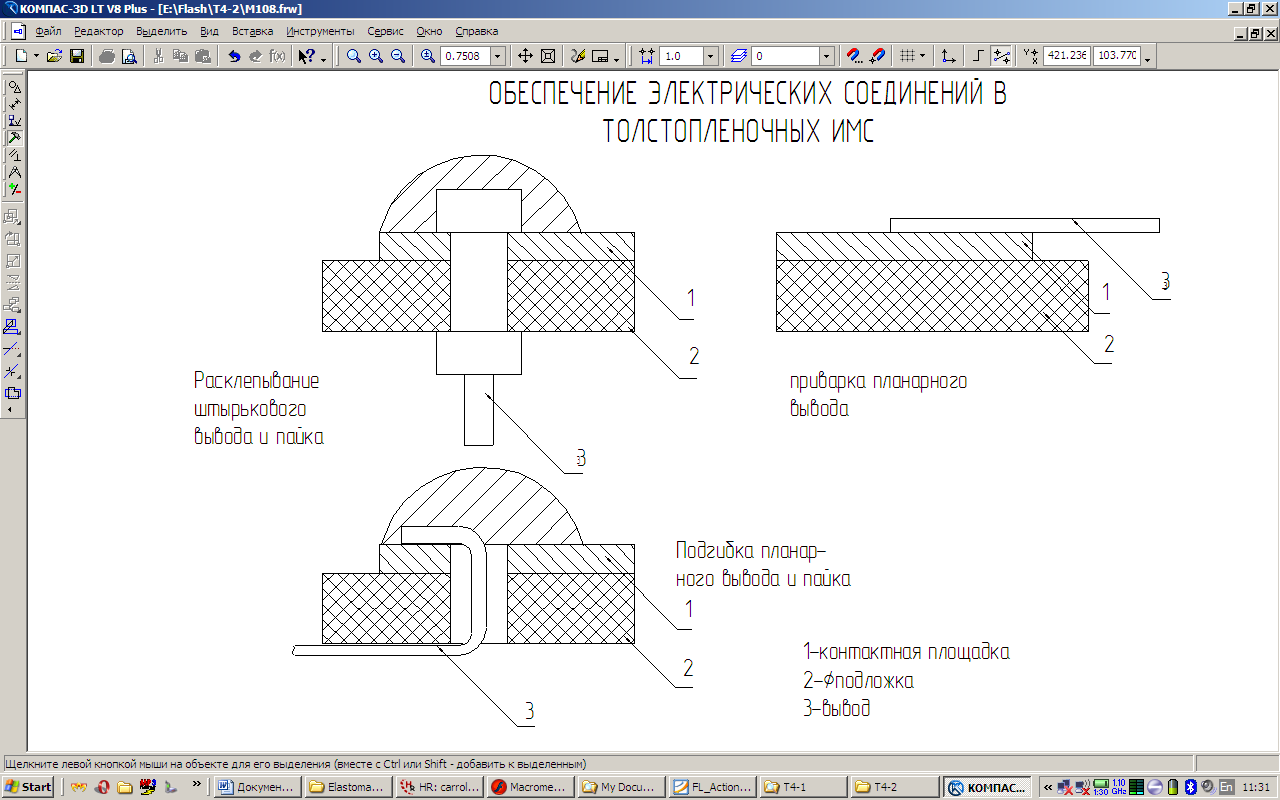

П лёночные

элементы могут располагаться с обеих сторон платы. Соединение между

сторонами осуществляется через отверстия в плате, либо через торцы

платы (внешние контакты).

лёночные

элементы могут располагаться с обеих сторон платы. Соединение между

сторонами осуществляется через отверстия в плате, либо через торцы

платы (внешние контакты).

Проектирование топологии тонкоплёночных ГИС.

В проектирование топологии ГИС входит расчет размеров тонкоплёночных резисторов и тонкоплёночных конденсаторов.

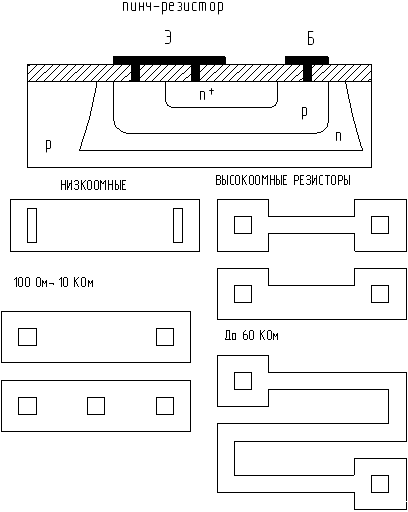

Расчет топологии тонкоплёночных резисторов.

Внешний резистор выглядит таким образом. Рис.1

Коэффициент формы резистора – это отношение длины резистора к его ширине. В зависимости от коэффициента формы резисторы бывают

с коэффициентом формы <1,как правило – это низкоомные резисторы,(рис)

с коэффициентом формы 1<X<10 – это резисторы нормальной формы (рис)

10<X<150, это высокоомные резисторы, для более удобного использования такие резисторы изгибают (рис )

более 150, это составные резисторы.

Контактные площадки резисторов должны быть направлены в противоположные стороны.(рис) Если топология резистора не соответствует техническим требованиям, то нужно выбрать другой материал резистивной плёнки

Расчёт резистора начинается с выбора материала резистивной плёнки. Если дана группа резисторов. Определяем оптимальное значение сопротивления квадрата резистивной плёнки.

|

Материал плёнки |

S, Ом/квадр. |

Диапазон, R |

P0, Вт/см2 |

ТКЕ |

|

Нихром |

300 |

50-30000 |

2 |

0.0001 |

|

Сплав МЛТ-3М |

10 |

1-10000 |

2 |

-0.000125 |

|

Хром ГОСТ590570 |

500 |

50-30000 |

1 |

0.00006 |

|

Кермет К-50 |

3000 |

1КОм-10КОм |

2 |

0.0003 |

|

RC-3001 |

1000 2000 |

100-50КОм 200-100КОм |

2 3 |

-0.00002 |

|

PC-37016 |

3000 |

1КОм-200КОм |

2 |

-0.0003 |

|

Тантал ТВ4 |

20-100 |

100-10000 |

3 |

0.0002 |

|

Никель |

1-10 |

5-200 |

1 |

0.0002 |

По таблице выбирают материал резистивной плёнки с ближайшим значением удельного сопротивления S.

Значение ТКР материала выбранной резистивной плёнки должно быть минимальным, а удельная мощность рассеянья должна быть максимальной. Проверяем правильность выбранного материала с точки зрения точности изготовления резистора.

r=кф+рs+rt+rст+rk

r±15%

кф – погрешность коэффициента формы (её необходимо рассчитать)

рs – погрешность воспроизведения номинала резистивной плёнкой, обычно она составляет 5%

rt – температурная погрешность (рассчитывается)

tmax – максимальная температура, на которую рассчитана микросхема

tср – окружающей среды

рстар – погрешность, обусловленная старением плёнки

rk – погрешность переходных сопротивлений контактных площадок

Если значения КФ будут отрицательными, то изготовить резистор из данного материала будет не возможно, в этом случае необходимо выбрать другой материал, с меньшим значением ТКФ.

кф=r-рs-rk-rст-rk

Определяем коэффициент формы резистора

![]() Rmax/Rmin>50

Rmax/Rmin>50

Если отношение максимального значение номинала резистора к минимальному значению получается больше 50, то необходимо применить 2 материала резистивной плёнки.

Rmin>sopt

Rmax<sopt

Тогда все резисторы, которые необходимо рассчитать будут правильной формы.

Расчет проводят в зависимости от коэффициента формы резистора.

Расчет резистора с 10>Кф>1 расчет начинают с ширины резистора. bрас≥max bтехн, bточн, bр

bтехн - минимально допустимая ширина резистора в зависимости от метода изготовления

bточн – минимально допустимая ширина резистора определяемая точностью изготовления, bточн=(b+(l/Кф))/(кф доп), где l и b – погрешности формы, (кф доп) = кф в сотых долях

bp- погрешность изготовления длины и ширины резистора

VR – минимальная ширина резистора, при которой обеспечивается заданная мощность рассеяния

P – мощность рассеяния резистора.

Pо – удельная мощность рассеяния материала плёнки.

Из трёх полученных значений выбирают максимальное и округляют в большую сторону до величины кратной шагу координатной сетки, шаг сетки обычно выбирают кратным 0.1 или 0.5.

Округление

Если шаг сетки равен 1 мм, но масштаб будет взят 20:1, то округляют до целых. Пусть шаг КС 0.5 мм.

Определяем расчетную длину резистора.

lрасч=bКф

Определяем полную длину резистора с учётом перекрытия контактных площадок.

lполн=lрасч+2e, e=0.2

S=lполн*b

S – площадь занимаемая резистором.

l – размер перекрытия контактных площадок.

Проверяем правильность расчёта по мощности, по погрешности коэффициента формы и по номиналу.

P0`=P/S<P0(табл) [МВТ/мм2]

кф`=l/lполн + b/bрасч=кф(*)

R`=кф`+s+Rt+Rст+Rk<R

Расчёт резистора с коэффициентом формы меньше 1.

Расчёт резистора начинают с его длины.

Из полученных значений выбирают максимальное и округляют ближайшее значение кратного шага КС с учётом масштаба чертежа.

Из полученных значений выбирают максимальное и округляют в большую сторону до величины, кратной шагу КС с учётом масштаба чертежа.

Определяем ширину: bрасч=l/Кф, полученное значение округляют.

Определяем

полную длину резистора с учётом перекрытий контактных площадок.

![]()

Определяем площадь занимаемую резистором

S=lполн*b

Проводим проверочный расчет по мощности рассеянья, по погрешности коэффициентов формы и суммарную погрешность резистора(методику проверочного расчета см. в предыдущем примере).

Конструктивный расчет резистора сложной формы.

Коэффициент формы от 10 до 150. Рис. 1.

![]()

В

начале определяют ширину резистора(аналогично), далее определяют

среднюю длину резистора

![]() .

Задают расстояние между резистивными полосками c

учётом ограничений.

.

Задают расстояние между резистивными полосками c

учётом ограничений.

При

фотолитографии обычно принимают a=b.

Определяют шаг одного звена t=a+b=2b.

Определяют оптимальное число звеньев с учётом минимального значения

занимаемой площади![]() .

.

Определяем число изгибов M=2N. Определяем длину прямоугольного резистора без учёта сопротивления сочленений. lэкв=((R-mRизг)/s)*b, при 90 Rизг=2.55s, при 180 Rизг=4s

Определяют

эквивалентную длину одного звена.

![]()

![]()

Определяют габаритные размеры резистора. A=(a+b)m; B=lэкв1+4b. Определяем площадь. S=A*B.

Далее

выполняют проверочный расчёт для резисторов сложных форм.

![]()

Пример расчета группы резисторов.

Исходными данными для расчета являются: номинал резистора(Ri), допуск на номинал(Ri), мощность рассеяния (Pрас), рабочий диапазон температур (tmax, tmin), технологические ограничения.

Необходимо рассчитать группу резисторов.

Данные задачи:

R1=6КОм±5%, P1=10мВт,

R2=1КОм±15%, P2=30мВт,

R3=100КОм±15%, P3=16мВт

T=100-20=80

s=2.5%; rст=0.3%

Определяем оптимальное сопротивление квадрата резистивной плёнки.

По таблице выбираем ближайший материал по значением s, пусть таким материалом будет кермет (К50-С). Проверяем правильность выбранного материала с точки зрения изготовления резистора.

s=10КОм/кВ

ТКР=0.0005 [1/гр]

P0=20мВт/мм2

Проверяем правильность материала

кф=R-s-Rст-Rt-Rk

Rt=αR-T=0.0005*80=4%

Допустимую погрешность коэффициент форм определяем для наиболее точного резистора (R1). кф1=5-2.5-0.3-4-1<0, так как значение кф отрицательно, то изготовить резистор с заданной точностью невозможно, необходимо выбрать другой материал с меньшим значением ТКР. Пусть таким материалом будет резистивный сплав RС3001, для которого s=2КОм; ТКР=0,2*10-4, P0=20 мВт/мм2

Rt=αR*T=0.2e-4*80=0.16%

Kф=5-2.5-0.3+0.16-1=1.04%

Данный сплав подходит для всех резисторов.

Определяем форму резистора по значению Кф.

Кф=R/s; Кф1=6/2=3; Кф2=1/2 Кф3=100/2=50

Расчет резистора R1

b=l=0.01 мм

bточн=(b+l/Кф)/допуст=(0.01+0.01/3)/0.0104=1.282

bтехн=0.1

Пусть шаг КС равен 1 мм, а масштаб равен 10, тогда с учётом требований округлять нужно до 0.01, шаг будет 0.1/10=0.01,

b=1.29

Длина резистора

l1=b*Кф=1.29*3=3.87мм

lполн=l1+2e=3.87+2*0.1=4.07мм

Площадь

S=b1*lполн=1.29*4.07=5.25мм

Проверочный расчёт

P'=P/S=10/5.25=1.904<20мВт/мм2

![]()

![]()

Расчёт резистора R2

т.к. коэффициент формы резистора R2 меньше 1, расчёт начинается с его длины.

lрасч≥max{lтехн,lточн,lp}

lтехн=0.1мм

lточн≥(l+l*Кф)/кф=(0.01+0.01*0.5)/0.11=0.136мм

lрасч=0.87мм(шаг сетки, масштаб)

b2=l2/Кф=0.87/0.5=1.74мм

lполн2=l2+2e=0.87*0.2=1.07

SR2=lполн2*b2=1.07*1.74=1.86мм2

Проверочный расчёт: P’02=P/S=30/1.86=16.1мВт/мм2<20мВт/мм2

кф2’=0.01/1.07+0.01/1.74=0.015 < 0.11 ’R2=2.5+0.16+0.3+1.5+1=5.45<15%

Расчёт резистора R3.

R3=100КОм±15%

P3=16мВт

Кф3=R3/s=100/2=50

1) Определить ширину резистора

bточн=(0.01+0.01/50)/0.11=0.092мм

bтехн=0.1мм

bR3=bmax=bp3=0.126=0.13мм

2) Определяем длину резистора.

lср=b*Кф=0.13*50=6.5мм

Задаём расстояние между соседними звеньями.

Для фотолитографии минимальное расстояние может быть равно 0.1 мм.

amin=0.1мм

a=b=0.13мм

3) Определяем шаг одного звена

l=a+b=2b=0.26мм

4) Определяем оптимальное число звеньев.

n=lср/10*l=6.5/1.3=5

5) Определяем число изгибов в меандре

m=2n=2*5=10

6) Определяем длину прямоугольной части резистора без учёта сопротивления сочленений.

Rизг=2.55*s

s=2КОм/кв

lэкв=((R-m*Rизг)/s)*b=((100-10*2.55*2)/2)*0.13=2.185мм

lэкв1=lэкв/n=3.185/5=0.637=0.64мм

A=(a+b)n=(0.13+0.13)*5=1.3мм

B=(lср-a*n)/n=lэкв1+4b=0.64+4*0.13=1.16мм

Расчёт топологии тонкоплёночных конденсаторов.

В

се

характеристики тонкоплёночных конденсаторов: ёмкость, рабочее

напряжение, ТКС, частотные свойства и размеры зависят от выбранных

материалов. Ёмкость тонкоплёночных конденсаторов определяется

площадью перекрытий его обкладок, а именно площадь его верхней

обкладки.

.

Исходными данными для расчета являются:

Ёмкость конденсатора C

Рабочее напряжение

Погрешность номинала

Интервал рабочих температур t

Шаг координатной сетки.

Пусть необходимо рассчитать ёмкость двух конденсаторов.

C1=100мкФ±15%, 15В,

C2=2500пФ±15%, 15В,

T=60-125, fmax=400КГц.

Выбирают материал диэлектрика по рабочему напряжению, чтобы конденсатор занимал меньшую площадь нужно выбрать материал с большим значением диэлектрической проницаемости и пробивной напряжённостью. Значение tg и ТКС должны быть минимальны. Пусть выбран материал с диэлектрической проницаемостью =5, Eпр=2E+6 Вт, tgS=0.01, ТКС=2E-4 [1/гр]

Минимальную толщину диэлектрика определяют из условия электрической прочности. Толщина диэлектрика должна быть в пределах от 1/10 до 1 микрона.

dmin≥(Kз-Uраб)/Eпро Кз=2-3 dmin= 3*15/2E+6=0.225 микрон. Толщина диэлектрика – d=0.1-1

Если толщина диэлектрика меньше 1 микрона, то в нём могут образовываться поры. Если толщина диэлектрика больше 1 микрона, то может произойти обрыв верхней обкладки конденсатора. Оптимальная толщина диэлектрика от 0,3 до 0,5 микрона.

Определяем максимальное значение допустимой относительной погрешности формы конденсатора.

c=c0+s+ct+c стар

c0=3-5%

c0 – относительная погрешность удельной ёмкости и зависит от условий производства.

s – относительная погрешность формы

ct – погрешность обусловленная изменением температуры,

ct=dc(Tmax-Tmin)*100%=2e-4(125-60)*100%=1,3%

c стар – относительная погрешность старения материала диэлектрика – 2-3%.

c стар=2-3%

s=c-c0-ct-c стар=15-3-1.3-3=7.7%

Определяем удельную ёмкость конденсатора из условия электрической прочности

C0`max=0.0885/d

C0 max=0.0885*5/0.225E-4=197 [пФ/мм2]

Определяем максимальное значение удельной ёмкости конденсатора из условия точности изготовления для самого наименьшего значения номинала.

C`0 точн=C(s/(2l))2=100(0.077/2*0.01)2=1482 пФ/мм2

l=0.01мм – погрешность длины верхней обкладки конденсатора.

Определяем, какова должна быть удельная ёмкость наименьшего по номиналу конденсатора с учётом технологических возможностей изготовления по площади перекрытия обкладок конденсатора и толщины диэлектрика.

Smin=1 мм2

С``0min=Cmin/Smin=100пФ/1мм2=100пФ/мм2

C`0=197 пФ/мм2

C``0=1482 пФ/мм2

С0≤min{C`0,C``0,C```0}

Окончательно выбираем C```0=100пФ/мм2

Определяем окончательную толщину диэлектрика, которая соответствует выбираемой удельной ёмкости С0.

d0=(0,0855*)/C0=(0.0885*5)/100=0.44 мкм

Расчет конденсатора C1.

Определяем коэффициент, учитывающий краевой эффект.

![]()

![]()

![]()

![]()

Определяем площадь верхней обкладки конденсатора.

![]()

![]()

Если площадь перекрытия меньше 1 мм, то необходимо взять другой диэлектрик, с меньшим значением ипсилон, или увеличить толщину диэлектрика в допустимых пределах. В данном примере форма обкладок конденсатора представляет собой перекрещивающиеся полоски.

Определяем размеры верхней обкладки конденсатора

![]()

Значение Lb округляем до координатной сетки.

Определяем размеры нижней обкладки конденсатора.

![]()

![]()

![]()

Так как конденсатор спроектирован в виде пересекающихся полосок, то учитывать погрешность совмещения 2Q, тогда нижняя обкладка тоже равна 1.11mm2.

Определяем размеры диэлектрика.

![]()

![]()

f=0.2

Определяем площадь, занимаемую конденсатором

![]()

Проверочный расчет.

Проверяем правильность расчета конденсатора по рабочему значению tg∆.

![]()

![]()

![]()

![]()

Обкладки конденсаторов изготавливаются из алюминия, для которого

![]() обкладок равно 0.2.

обкладок равно 0.2.

![]()

![]()

![]()

![]()

Определяем рабочую напряжённость электрического поля: Eраб

![]()

![]()

Определяем погрешность активной площади конденсатора.

![]()

![]()

![]()

Рассчёт конденсатора C2.